В сталеплавильном производстве также можно использовать керамические клапаны.

Автор—ИНЖЕНЕР ФУВАЛЬВЕ

Обеспыливание сталеплавильного производства

В настоящее время существует множество видов процесса удаления пыли., форма системы пылеулавливания также разнообразна, из-за формы разной, Оборудование и состав системы пылеудаления не одинаковы, но основной процесс не изменился, включая часть для сбора дымовых газов, часть охлаждения дымовых газов, часть рекуперации отходящего тепла, часть очистки дымовых газов, часть рециркуляции газа и газоотвода, часть очистки сточных вод, и часть пылеулавливания.

Процесс обеспыливания

Существует три метода отделения газа от пыли в дымовых газах., а именно мокрый, сухие и полусухие.

Закон об обеспыливании

Сначала используется вода или водяной пар для поглощения пыли из дымовых газов водой., так что разделение пыли и газов, а затем с помощью различных методов обезвоживания будет отделена от пыли и воды, вода может быть переработана, пыль также можно переработать. Обычно используемое технологическое оборудование включает вентилятор., распылительная башня, Скрубберная башня, обезвоживатель, туманоуловитель экрана и т. д..

Удаление сухой пыли

Грубое удаление пыли заключается в использовании водяного пара для удаления пыли., но после удаления пыли весь водяной пар испаряется, или использование гравитации, инерционное пылеудаление, отделенная пыль находится в сухом состоянии; и удаление мелкой пыли – использование рукавной фильтрации., электростатические и другие способы отделения пыли в дымовых газах от газа, вся система отделяет пыль сухая.

Полусухое обеспыливание

Это особый вид оборудования для удаления пыли., удаление крупной пыли сухим методом, мелкое удаление пыли мокрым методом, отделенная пыль содержит как сухую пыль, так и грязь, также известный как сухой и мокрый метод.

В настоящий момент, Существует много видов процесса удаления пыли, форма системы пылеудаления на сталелитейном заводе также разнообразна, из-за разных форм, Оборудование и состав системы пылеудаления не одинаковы, но основной процесс не изменился, включая часть для сбора дымовых газов, часть охлаждения дымовых газов, часть рекуперации отходящего тепла, часть очистки дымовых газов, часть рециркуляции газа и газоотвода, часть очистки сточных вод, и часть пылеулавливания.

Природа дымовых газов

Газ, образующийся в результате металлургических процессов или процессов горения, содержит определенное количество влаги и других компонентов., широко известный как дымовой газ.

Свойства дымовых газов можно обсудить в следующих аспектах::

Большие колебания температуры

Температура дымовых газов в выхлопной трубе, входящей в печь, обычно составляет 800–1000 ℃., температура дымовых газов из дымохода с водяным охлаждением составляет 450 ~ 600 ℃., температура дымовых газов на выходе из охладителя принудительной продувки (или естественный воздухоохладитель) контролируется на уровне 250 ~ 400 ℃, и температура на выходе должна контролироваться на уровне 200 ~ 280 ℃ при использовании устройства аварийного охлаждения испарительной градирни..

Сложный состав

Из-за процесса производства стали в электропечи и различного используемого сырья., что приводит к изменению состава сажи, помимо основных оксидов железа, есть и другие оксиды металлов, частицы углерода и так далее. В рукавном фильтре, если эта пыль встречается с конденсацией влажного газа, это может привести к закупорке фильтрующего материала, нелегко очистить пыль, и сопротивление оборудования больше.

Мелкие частицы пыли

Частицы пыли, образующиеся в процессе высокотемпературной плавки, мелкие., и большая часть его среднего размера частиц составляет менее 10 мкм., что также является важной причиной повышения стойкости некоторого оборудования после периода использования..

Концентрация пыли сильно варьируется

Запыленность дымовых газов является одним из важных параметров при выборе мешочного пылесборника и выборе оборудования для сбора и очистки пыли.. В общем-то, концентрация пыли (стандартное состояние) дыма, выходящего за пределы крышки печи, составляет 1,30~1,50 г/м3., а концентрация пыли в дыме, выходящем внутри печи, составляет 15~20 г/м3., что связано с качеством сырья, процесс плавки, и проектирование системы пылеочистки сталеплавильного производства. Когда качество сырья плохое, концентрация сажи, образующейся при электросталеплавильном производстве, велика.

точка росы

Когда температура дымовых газов непрерывно снижается до определенного значения, часть водяного пара в дымовых газах конденсируется в капли воды, то есть, происходит явление росы, а температура во время росы становится точкой росы. Точка росы, образующаяся в дымовых газах из-за кислого газа, называется кислой точкой росы.. Образование кислой точки росы не только создает проблемы для удаления пыли., но также ускоряет коррозию оборудования и материалов.

Метод дымоудаления

Дымоудаление можно в основном разделить на два способа дымоудаления внутри печи и снаружи печи., обычно называется первичным дымоудалением и вторичным дымоудалением..

Выхлоп печи

Выхлоп печи в основном улавливает выходящие при плавке высокотемпературные дымовые газы., обычно используется в вытяжке печи: прямой выхлоп печи, уровень вытяжки открытого типа и изгиб вытяжки открытого типа и другие формы.

Выхлоп печи

Первичный дымовой газ во время плавки улавливается вытяжным устройством печи., но он не может улавливать вторичные дымовые газы при загрузке, разгрузка стали, и перемешивание расплавленного железа, так далее. Вторичный дымовой газ возникает внезапно и выбрасывается неорганизованно., поэтому он может полагаться только на вытяжное устройство снаружи печи для улавливания, и обычно используемые вытяжные устройства за пределами печи включают вытяжной колпак крыши, вытяжной воздухонепроницаемый колпак и другие формы..

Выхлопной дым станции дефосфорации железа

Доменный расплав чугуна со станции разливки расплавленного чугуна после смешения и промывки декремнизации, на станции дефосфорации расплавленного железа для продувки и шлакования расплавленного железа, продувку и шлакование наверху соответственно устанавливают стационарной вытяжкой, температура обычно находится в пределах 250 ~ 550 ℃.

Устройство для выброса золы

Очищенный системой пылеочистки газ выводится из дымохода., в то время как пыль, собранная пылеулавливающим оборудованием, хранится и транспортируется устройством транспортировки и выгрузки золы., который обычно делится на механическую транспортировку и пневматическую транспортировку.. Устройство транспортировки и разгрузки пыли в основном состоит из: устройство для транспортировки пыли, Устройство для выгрузки пыли, контейнер для хранения пыли и другое оборудование.

Пневматическая транспортировка

Пневматическая транспортировка — это своего рода транспортировочное устройство для транспортировки пыли с газом, текущим по трубопроводу, в качестве носителя.. Обычно используемое устройство пневматической транспортировки пыли имеет два типа: ингаляционный тип низкого давления и тип отправки низкого давления..

Пневматическая транспортировка ингаляционного типа низкого давления

Вентилятор высокого давления расположен за сепаратором конвейерной системы., конструкция требует герметичности системы без утечек воздуха, и в то же время требует, чтобы влажность транспортируемого пылевого газа не была слишком большой, чтобы система не блокировалась..

Пневматическая транспортировка низкого давления

Система транспортировки работает под положительным давлением., для предотвращения протечек трубопровода, вызванных вторичным загрязнением пылью, те же требования к системе герметичны, без утечки воздуха, и требует достаточного давления происхождения и подачи газа.

Пневматическое конвейерное оборудование и основная арматура

Состоит из питающего устройства, транспортирующее устройство, разделитель, класс насосно-подающего оборудования и клапана золоудаления.

Устройство подачи

Подающее устройство устанавливается под пылесборником пылеулавливающего оборудования и передним концом транспортирующего трубопровода., а транспортируемая пыль непрерывно и равномерно подается в транспортирующий трубопровод..

Транспортировочная труба

Транспортировочная труба включает в себя прямую трубу и изогнутую трубу., в зависимости от характера пыли при проектировании системы и выборе материалов труб. Отводная труба – самая износостойкая и пыленакопительная труба в пневмотранспортном устройстве..

Разделитель

Целью сепаратора в системе транспортировки является отделение газа и пыли., который также относится к категории пылесборников.

Насосное и подающее оборудование

Мощность транспортировки пневмотранспортной системы обеспечивается насосным и подающим оборудованием., Тип ингаляции низкого давления и тип подачи низкого давления обычно используют центробежную машину высокого давления или воздуходувку Рутса..

Клапан выгрузки золы

Для ингаляционной системы, для обеспечения герметичности разгрузочного порта, клапан сброса золы установлен в сепараторе;

Для системы с подачей под давлением, для того, чтобы при разгрузке сепаратора пыль не образовывалась вторичной пылью, в разгрузочном люке из комплекта клапана выгрузки золы.

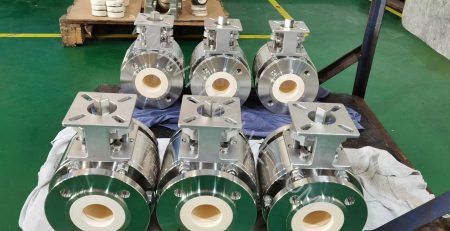

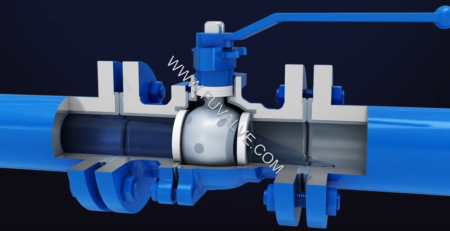

Применение керамического клапана

Система золотранспортера в золотранспортирующем клапане из-за частого действия, часто приходится открывать и закрывать, выдерживать быстрое вытирание пыли, условия труда исключительно тяжелые, положение клапана часто используется для закрытия на месте, закрыто не плотно, тарелка клапана клапан клапана клапан быстро изнашивается, использование короткого срока службы и другие проблемы.

Для таких условий работы по пылеудалению и транспортировке золы, Преимущества керамических клапанов:

Герметичность и надежность, в случае незначительного износа уплотнительной поверхности все еще можно плотно закрыть, для предотвращения дальнейшего усугубления износа;

Накопление пыли в корпусе клапана мало влияет на герметичность клапана.;

Уплотнительный материал достаточно твердый и устойчивый к износу.;

Пропускная способность клапана хорошая., и эффективность золопереноса должна быть высокой.

Картина

Десульфурация агломерата

В Китае, десульфурация дымовых газов (ФГД) в черной металлургии стал в центре внимания контроль выбросов SO2 после десульфурации дымовых газов тепловых электростанций..

В зависимости от того, добавляется ли вода в процесс десульфурации, а также от сухой и влажной формы продукта десульфурации., его можно разделить на три категории процессов десульфурации.: влажный, полусухой и сухой, и основными применяемыми процессами являются известняково-гипсовый метод., аммиачно-сульфатный метод, метод циркулирующего псевдоожиженного слоя, метод ротационной распылительной сушки, метод оксида магния, двойной щелочной метод и более десяти видов.

Десульфурация дымовых газов агломерата

Дымовой газ спекания — это пыльный выхлопной газ, образующийся в процессе высокотемпературного спекания после воспламенения смеси..

Концентрация SO2 в дымовых газах, образующихся при производстве агломашин, сильно варьируется., а концентрация SO2 в его головных и хвостовых дымовых газах низкая и высокая в середине. Оксиды железа в спеченном материале будут действовать как катализатор окисления части SO2 до SO3..

Часть органической серы в рудном порошке переходит в газовую фазу в виде мономерной серы и окисляется., из-за существования температурной неоднородности в процессе спекания, выхлопные газы также содержат H2S и CaS.

К тому же, хлориды в смеси также будут выделять летучие хлориды в дымовые газы во время процесса спекания.. Характеристики спеченного дымового газа определяют характеристики и трудности десульфурации спеченного дымового газа., и напрямую скопировать технологию сероочистки силовой установки не представляется возможным.

Процесс десульфурации

Производство чугуна и стали Выбросы SO2 в основном происходят в результате агломерации, коксование и производство электроэнергии:

Сера в сырой руде и топливном угле в процессе агломерации окисляется до SO2., который присутствует в дымовых газах спекания;

Сера в коксующемся угле в процессе коксования выделяет H2S., который содержится в коксовом газе, который генерирует SO2 после сгорания;

Сера в энергетическом топливе при сжигании угля напрямую приводит к образованию SO2..

SO2, выбрасываемый в процессе спекания, составляет более 60% от общего объема выбросов от производства чугуна и стали, и является основным источником выбросов SO2 в процессе производства чугуна и стали..

Картина

Известняково-гипсовый метод

Это наиболее широко используемая и зрелая технология мокрой десульфурации..

Известняково-гипсовый метод — это метод, при котором в скрубберной башне используется суспензия извести или известняка для поглощения SO2 из дымовых газов и получения гипса в качестве побочного продукта.. Поскольку поглощающая суспензия перерабатывается, высокий коэффициент использования абсорбента сероочистки.

Эта система десульфурации в основном включает в себя: система подготовки абсорбента, система дымовых газов, система поглощения диоксида серы, система обезвоживания и хранения гипса.

Принцип процесса заключается в поглощении SO2 из дымовых газов известью или известняковой суспензией., который разделен на два этапа: поглощение и окисление. При первом поглощении образуется CaS03., а затем CaS03 окисляется до CaS04, то есть. гипс.

Его технология является зрелой; система стабильна и надежна; это газожидкостная реакция, с быстрой скоростью реакции; высокая эффективность десульфурации; низкая цена десульфуратора; и широкая адаптивность.

Аммиачно-сульфатный метод (Аммиачный метод)

Технология десульфурации аммиака – это процесс, в котором используется аммиак. (NH3) в качестве абсорбента для удаления S02 из дымовых газов. Из-за высокой цены на аммиак, аммиачный метод обязательно является методом восстановления.

Система десульфурации аммиака в основном включает в себя: система подготовки и хранения аммиака, система дымовых газов, система поглощения диоксида серы, система отделения, хранения и транспортировки серы аммония.

Принцип его работы заключается в том, что поглощающая жидкость поступает в теплообменник для охлаждения., а затем через циркуляционный насос из абсорбционной секции башни в башню сероочистки., дымовой газ поступает в башню сероочистки из нижней части, и реакция жидкого аммиака с распылением поглощающей жидкости, а затем через демистер для удаления тумана в дымоход после выхлопа. Поглощающая жидкость перерабатывается до определенной концентрации., и после принудительного окисления, сульфат аммония производится как побочный продукт десульфурации..

Он имеет преимущества высокой эффективности десульфурации и хороших перспектив использования побочных продуктов..

Метод циркулирующего псевдоожиженного слоя (ЦФБ-ФГД)

Десульфурация дымовых газов с циркулирующим псевдоожиженным слоем (ЦФБ-ФГД) обычно используется сухой известковый порошок (СаО) или известковый порошок (Калифорния(ОЙ)2) в качестве поглотителя, и известковый порошок добавляется в дымовые газы в определенной пропорции., чтобы известковый порошок находился в дымовых газах в псевдоожиженном состоянии, и реагирует с SO2 с образованием сульфита кальция..

Типичная система CFB-FGD для десульфурации агломерированных дымовых газов состоит из системы подачи абсорбента., башня десульфурации, рециркуляция материала, система технологической воды, Система сбора пыли после десульфурации и контрольно-измерительная аппаратура.

Метод распылительной сушки (ПДД)

Технология десульфурации дымовых газов распылительной сушкой заключается в спекании дымовых газов после предварительного пылеобразования в башне десульфурации., дымовой газ и капли распыленной известковой суспензии в башне сероочистки для полного контакта с реакцией, продукт реакции высушивается, в башне десульфурации в основном завершается химическая реакция, для достижения цели поглощения SO2.

Путем поглощения SO2 и сушки дымового газа, содержащего порошок, в прогрессивном рукавном фильтре башни десульфурации для разделения газа и твердых частиц., добиться сбора золы десульфурации и экспорта концентрации пыли в соответствии со стандартами выбросов. Активированный уголь добавляется во входной патрубок пылесборника для дальнейшего удаления других вредных веществ., а дымовые газы, очищенные пылесборником, выбрасываются в атмосферу через дымоход..

Система SDA также может использовать часть продуктов десульфурации для переработки шлама, чтобы повысить коэффициент использования десульфуратора..

Метод оксида магния

Оксид магния метод обессеривания представляет собой оксид магния через систему приготовления суспензии, изготовленную из перенасыщенной жидкости гидроксида магния., в абсорбционной башне сероочистки и спекании дымовых газов при полном контакте, и спекание дымового газа в реакции SO2 для получения сульфита магния, суспензия сульфита магния, выпускаемая из абсорбционной колонны, может быть обезвожена и переработана для производства серной кислоты..

Система в основном включает в себя 3 части: приготовление и доставка раствора, охлаждение дымовых газов, десульфурация и очистка жидкой воды.

Бищелочной метод

Процесс двухщелочной десульфуризации представляет собой очистку дымовых газов агломашины с помощью пылесборника., подается в башню сероочистки с помощью вытяжного вентилятора, Дымовые газы, содержащие SO2, по касательной в башню, и спираль вверх под направляющим действием циклонной пластины; Дымовой газ в циклоне и жидкость для десульфурации Противоточная конвекция Контакт с жидкостью для десульфурации на пластине циклона Распыление жидкости для десульфурации на пластине циклона, формирование хорошей распыленной области поглощения, Дымовой газ и жидкость для десульфурации щелочной агент десульфурации в зоне распыления при полном контакте и реакции для завершения процесса десульфурации и абсорбции.

После десульфурации, дымовые газы проходят через туманоулавливающую пластину, расположенную в верхней части башни., использование вращательного эффекта самого дымового газа и направляющего эффекта циклонной пластины для удаления тумана для создания сильной центробежной силы, капли жидкости из дымовых газов выбрасываются на стену башни, для достижения высокой эффективности удаления тумана, эффективность удаления тумана до 99% или больше, а обессеренный дымовой газ выводится непосредственно в верхний дымоход башни..

Абсорбентом обычно используемой щелочи является кальцинированная сода. (Na2CO3), каустическая сода (NaOH) и так далее. Процесс его работы разделен на три этапа: поглощение, регенерация и разделение твердой и жидкой фаз.

Система в основном состоит из системы поглощения SO2., система подготовки десульфуратора, система очистки побочных продуктов десульфурации, система обессеривания и пылеочистки, система водоснабжения и электрическая система управления.

НЕ метод

Технология NID использует известь (СаО) или гашеная известь (Калифорния(ОЙ)2) в качестве десульфуратора для поглощения SO2 и других кислых газов в дымовых газах..

Дымовой газ с температурой около 130°C подается из выходного газохода главного вытяжного вентилятора агломерации в реактор., где физические изменения и химические реакции быстро завершаются, а SO2 в дымовых газах реагирует с десульфуратором с образованием CaSO3 и CaSO4..

После реакции, дымовые газы уносят в пылесборник большое количество высушенных твердых частиц, и отделены от дымовых газов, через систему утилизации золы, добавление десульфурирующего агента, увлажняем и снова перемешиваем, и отправить его в реактор.

Этот цикл много раз, для достижения цели эффективной десульфурации и улучшения коэффициента использования абсорбента. После десульфурации и удаления пыли, чистый дымовой газ имеет температуру точки росы водяного пара выше 20 ℃, без отопления, и выбрасывается в дымоход через нагнетательный вентилятор..

Керамический клапан, используемый для применений

Отвод дымовых газов

Из-за сложности коррозионно-активных компонентов среды дымовых газов, находятся внутри уплотняющей поверхности, контактирующей с дымовыми газами, серьезная коррозия, запыленный дымовой газ легко сделать клапан пылевой накипью, утолщение пылевой накипи затруднит движение клапана, удалять эти накипи операция крайне неудобная, трудоемкий и трудоемкий;

Если водяной пар в газовой конденсации происходит, коррозионная активность выделенного газа будет значительно повышена. Особенно в роли HCl, и т.п., легче вызвать межкристаллитную коррозию аустенитной нержавеющей стали, ускорение коррозионного разрушения трубопроводной системы. Трубопровод, если происходит слипание пыли катализатора, склеивание, образование блока, пористость большая, будут адсорбироваться при выделении агрессивных компонентов газа, в результате чего происходит склеивание на поверхности элементов трубопровода агрессивной среды для усиления ускорения склеивания при коррозии поверхности металла. К тому же, сосуществование SO2, SO3 и NH3 также повышают риск прилипания катализаторной пыли и способствуют коррозии металла..

Обычные износостойкие материалы в то же время трудно удовлетворить потребности в коррозионной стойкости., вы можете рассмотреть керамические материалы, устойчивые к износу, коррозия и высокотемпературное окисление одновременно. Это позволяет эффективно избежать проблемы плохой герметизации клапана из-за коррозии и истирания., и значительно продлить срок службы клапана.

Лайм / транспортировка гипсового раствора

Истирание суспензии происходит главным образом из-за воздействия и повреждения твердых частиц. (особенно силикатный) в суспензии на истираемых материалах. Шламовая среда для десульфурации дымовых газов в основном состоит из известняка. (СаСО3) частицы (содержащий небольшое количество SiO2) или гипс (CaSO4-2H2O) частицы и вода. При более высоких скоростях потока, эти частицы могут вызвать сильное истирание или эрозию внутренней стенки трубы..

В то же время, суспензия слабокислая, а также смешанный с некоторыми ионами хлорида, и т.п., эти вещества вступят в химическую реакцию со стенками металлической трубы и вызовут коррозию стальной трубы., пока не прогнил насквозь, влияющие на срок службы устройства сероочистки.

кл.- легче, чем адсорбция кислорода на металлической поверхности, и кислород вытеснил, так, чтобы пассивация состояния металла была частично разрушена и произошло возникновение поровой коррозии, некоторые материалы из нержавеющей стали также трудно избежать. Шламовая коррозия металлических труб в виде: питтинг, щелевая коррозия, коррозия под напряжением, усталостная коррозия, гальваническая коррозия и так далее..

К тому же, шламовая труба для двухфазного потока. Двухфазный поток характеризуется тем, что скорость потока необходимо контролировать в соответствующем диапазоне.. Высокая скорость потока подвержена износу и значительно увеличивает сопротивление трубопровода., пока скорость потока низкая, будут образовываться отложения, сужение циркуляционной поверхности трубопровода, пока не заблокирован.