Siderurgia também pode usar válvulas de cerâmica

Autor—ENGENHEIRO DE FUVALVE

Despoeiramento de siderurgia

Atualmente existem muitos tipos de processos de remoção de poeira, a forma do sistema de remoção de poeira da siderurgia também é diversa, devido à forma de diferentes, as instalações e a composição do sistema de remoção de poeira não são as mesmas, mas o fluxo básico do processo permanece inalterado, incluindo parte de coleta de gases de combustão, peça de resfriamento de gases de combustão, peça de recuperação de calor residual, peça de purificação de gases de combustão, reciclagem de gás e parte de descarga de gás, parte de tratamento de esgoto, e peça de recuperação de poeira.

Processo de despoeiramento

Existem três métodos para separar o gás da poeira nos gases de combustão, ou seja, molhado, seco e semi-seco.

Lei de remoção de poeira

É usar água ou vapor de água para absorver primeiro a poeira do gás de combustão na água, de modo que a separação de poeira e gás, e então em uma variedade de métodos de desidratação serão separados da poeira e da água, a água pode ser reciclada, a poeira também pode ser reciclada. Equipamentos de processo comumente usados incluem ventilador, torre de pulverização, torre de purificação, desidratador, eliminador de névoa de tela e assim por diante.

Remoção de poeira seca

A remoção de poeira grossa consiste em usar vapor de água para remover a poeira, mas após a remoção da poeira todo o vapor d'água evapora, ou o uso da gravidade, remoção de poeira por inércia, a poeira separada está em estado seco; e a remoção de poeira fina é o uso de filtragem por saco, eletrostática e outras formas de separar a poeira do gás de combustão do gás, todo o sistema separa a poeira está seca.

Despoeiramento semi-seco

É um tipo especial de equipamento de remoção de poeira, remoção de poeira grossa com método seco, remoção de poeira fina com método úmido, a poeira separada contém poeira seca e lama, também conhecido como método seco e úmido.

Atualmente, existem muitos tipos de processo de remoção de poeira, a forma do sistema de remoção de poeira na siderúrgica também é diversa, devido às diferentes formas, as instalações e a composição do sistema de remoção de poeira não são as mesmas, mas o fluxo básico do processo permanece inalterado, incluindo parte de coleta de gases de combustão, peça de resfriamento de gases de combustão, a parte de recuperação de calor residual, peça de purificação de gases de combustão, reciclagem de gás e parte de descarga de gás, parte de tratamento de esgoto, e peça de recuperação de poeira.

Natureza dos gases de combustão

O gás formado por processos metalúrgicos ou de combustão contém certa quantidade de umidade e outros componentes, comumente conhecido como gás de combustão.

As propriedades dos gases de combustão podem ser discutidas nos seguintes aspectos:

Grandes flutuações de temperatura

A temperatura dos gases de combustão no tubo de exaustão que entra no forno é geralmente de 800 ~ 1000 ℃, a temperatura do gás de combustão fora da chaminé resfriada a água foi projetada para ser de 450 ~ 600 ℃, a temperatura dos gases de combustão fora do resfriador de sopro forçado (ou refrigerador de ar natural) é controlado para ser 250 ~ 400 ℃, e a temperatura de saída deve ser controlada para ser 200 ~ 280 ℃ ao usar o dispositivo de resfriamento de emergência da torre de resfriamento evaporativo.

Composição complexa

Devido ao processo de fabricação do forno elétrico e às diferentes matérias-primas utilizadas, resultando em mudanças na composição da fuligem, além dos principais óxidos de ferro, existem alguns outros óxidos metálicos, partículas de carbono e assim por diante. No filtro de mangas, se essas poeiras encontrarem a condensação de gás úmido, isso pode levar ao bloqueio do meio filtrante, não é fácil limpar a poeira, e a resistência do equipamento é maior.

Partículas finas de poeira

As partículas de poeira produzidas pelo processo de fundição em alta temperatura são finas, e a maior parte do tamanho médio de partícula é inferior a 10 μm, o que também é um motivo importante para o aumento da resistência de alguns equipamentos após um período de uso.

A concentração de poeira varia muito

O teor de poeira do gás de combustão é um dos parâmetros importantes para a seleção do coletor de pó tipo saco e a consideração do equipamento de coleta e tratamento de pó. Geralmente, a concentração de poeira (estado padrão) da fumaça descarregada fora da tampa do forno é de 1,30~1,50g/m3, e a concentração de poeira na fumaça descarregada dentro do forno é de 15~20 g/m3, que está relacionado com a qualidade das matérias-primas, processo de fundição, e projeto do sistema de despoeiramento da siderurgia. Quando a qualidade das matérias-primas é ruim, a concentração de fuligem produzida pela siderurgia em forno elétrico é grande.

ponto de condensação da água

Quando a temperatura dos gases de combustão diminui continuamente até um determinado valor, parte do vapor de água no gás de combustão irá condensar em gotículas de água, ou seja, fenômeno de orvalho ocorre, e a temperatura no momento do orvalho se torna o ponto de orvalho. O ponto de orvalho formado no gás de combustão devido ao gás ácido é chamado de ponto de orvalho ácido. A geração de ponto de orvalho ácido não só cria problemas para o efeito de remoção de poeira, mas também acelera a corrosão de equipamentos e materiais.

Método de exaustão de fumaça

A exaustão de fumaça pode ser dividida principalmente em duas formas de exaustão de fumaça dentro e fora do forno, geralmente chamado de exaustão de fumaça primária e exaustão de fumaça secundária.

Exaustão do forno

A exaustão do forno captura principalmente a fundição do gás de combustão de alta temperatura descarregado, comumente usado na exaustão do forno: exaustão direta do forno, o nível de exaustão do forno do tipo aberto e exaustão do forno do tipo aberto e outras formas.

Exaustão do forno

O gás de combustão primário durante a fusão é capturado pelo dispositivo de exaustão do forno, mas não pode capturar o gás de combustão secundário durante o carregamento, descarregando aço, e misturando ferro fundido, etc. O gás de combustão secundário é repentino e descarregado de maneira desorganizada, então ele só pode contar com o dispositivo de exaustão fora do forno para capturar, e os dispositivos de exaustão comumente usados fora do forno incluem a exaustão do capô do telhado e a exaustão do capô hermético e outras formas.

Fumaça de exaustão da estação de desfosforização de ferro

O ferro fundido de alto-forno da estação de vazamento de ferro fundido após mistura e lavagem da dessiliconização, na estação de desfosforização de ferro fundido para sopro e escória de desfosforização de ferro fundido, soprar e escória na parte superior do respectivamente configurar um exaustor fixo, a temperatura geralmente está na faixa de 250 ~ 550 ℃.

Dispositivo de descarga de cinzas

O gás purificado pelo sistema de despoeiramento é descarregado pela chaminé, enquanto a poeira coletada pelo equipamento de remoção de poeira é armazenada e transportada pelo dispositivo de transporte e descarga de cinzas, que geralmente é dividido em transporte mecânico e transporte pneumático. O dispositivo de transporte e descarga de poeira consiste principalmente em: dispositivo de transporte de poeira, dispositivo de descarga de poeira e caixa de armazenamento de poeira e outros equipamentos.

Transporte pneumático

O transporte pneumático é um tipo de dispositivo de transporte para transportar poeira com o gás fluindo na tubulação como transportador. O dispositivo de transporte pneumático de poeira comumente usado tem dois tipos de tipo de inalação de baixa pressão e tipo de envio de pressão de baixa pressão.

Transporte pneumático tipo inalação de baixa pressão

O ventilador de alta pressão está disposto atrás do separador do sistema de transporte, o projeto exige que o sistema seja estanque sem vazamento de ar, e ao mesmo tempo exige que a umidade do gás em pó a ser transportado não seja muito grande para garantir que o sistema não seja bloqueado.

Transporte Pneumático de Baixa Pressão

O sistema de transporte está funcionando sob pressão positiva, a fim de evitar o vazamento do gasoduto causado pela poluição secundária de poeira, os mesmos requisitos do sistema são estanques sem vazamento de ar, e requer origem e pressão de fornecimento de gás suficientes.

Equipamento de transporte pneumático e acessórios principais

Consiste em dispositivo de alimentação, dispositivo de transporte, separador, equipamento de bombeamento e abastecimento e classe de válvula de descarga de cinzas.

Dispositivo de alimentação

O dispositivo de alimentação é colocado sob a tremonha de pó do equipamento de remoção de poeira e na extremidade frontal da tubulação de transporte, e a poeira a ser transportada é alimentada contínua e uniformemente na tubulação de transporte.

Tubo de transporte

O tubo de transporte inclui tubo reto e tubo curvo, de acordo com a natureza da poeira para o projeto do sistema e a seleção dos materiais do tubo. O tubo dobrado é o tubo mais usável e que acumula poeira em dispositivos de transporte pneumático.

Separador

A finalidade do separador no sistema de transporte é separar o gás e a poeira, que também pertence à categoria de coletor de pó.

Equipamento de bombeamento e abastecimento

A potência de transporte do sistema de transporte pneumático vem do equipamento de bombeamento e fornecimento, tipo de inalação de baixa pressão e tipo de alimentação de pressão de baixa pressão geralmente adota máquina centrífuga de alta pressão ou soprador Roots.

Válvula de descarga de cinzas

Para sistema de inalação, a fim de garantir a estanqueidade da porta de descarga, a válvula de descarga de cinzas é colocada no separador;

Para o sistema alimentado por pressão, para fazer com que o pó de descarga do separador não seja gerado pelo pó secundário, na porta de descarga fora do conjunto de válvula de descarga de cinzas.

Aplicação de válvula cerâmica

O sistema do sistema transportador de cinzas na válvula transportadora de cinzas devido à ação frequente, muitas vezes sob pressão para abrir e fechar, para suportar a rápida remoção de poeira, as condições de trabalho são excepcionalmente duras, a posição da válvula será frequentemente usada para fechar no lugar, fechado não apertado, a placa da válvula válvula válvula desgaste rápido, o uso de vida curta e outras questões.

Para tais condições de trabalho de remoção de poeira e transporte de cinzas, as vantagens das válvulas cerâmicas são:

Vedação hermética e confiável, em caso de ligeiro desgaste na superfície de vedação ainda pode ser fechada hermeticamente, para evitar o agravamento do desgaste;

O acúmulo de poeira no corpo da válvula tem pouco efeito na vedação da válvula;

O material de vedação é suficientemente duro e resistente ao desgaste;

A capacidade de fluxo da válvula é boa, e a eficiência da transferência de cinzas deve ser alta.

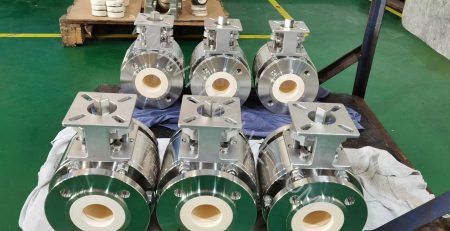

Foto

Dessulfurização de sinterização

Na China, dessulfurização de gases de combustão (FGD) na indústria siderúrgica tornou-se o foco do controle de emissões de SO2 após a dessulfurização dos gases de combustão das unidades geradoras de energia térmica.

Dependendo se a água é adicionada ao processo de dessulfurização e a forma seca e úmida do produto de dessulfurização, pode ser dividido em três categorias de processos de dessulfurização: molhado, semi-seco e seco, e os principais processos aplicados são o método calcário-gesso, método de sulfato de amônia-amônia, método de leito fluidizado circulante, método de secagem por pulverização rotativa, método de óxido de magnésio, método alcalino duplo e mais de dez tipos.

Dessulfurização de gases de combustão sinterizados

O gás de combustão da sinterização é o gás de exaustão empoeirado produzido durante o processo de sinterização em alta temperatura após a ignição da mistura.

A concentração de SO2 no gás de combustão produzido durante a produção da máquina de sinterização varia muito, e a concentração de SO2 no gás de combustão da cabeça e da cauda é baixa e alta no meio. Os óxidos de ferro no material sinterizado atuarão como catalisadores para catalisar a oxidação de parte do SO2 em SO3.

Parte do enxofre orgânico do pó de minério é transferido para a fase gasosa como enxofre monômero e oxidado, devido à existência de heterogeneidade de temperatura no processo de sinterização, o gás de combustão de exaustão também contém H2S e CaS.

Além disso, os cloretos na mistura também gerarão cloretos voláteis no gás de combustão durante o processo de sinterização. As características do gás de combustão sinterizado determinam as características e dificuldades da dessulfurização do gás de combustão sinterizado, e não é possível copiar diretamente a tecnologia de dessulfurização da usina.

Processo de dessulfurização

As emissões de SO2 da produção de ferro e aço provêm principalmente da sinterização, coque e produção de energia:

O enxofre no minério bruto e no carvão combustível do processo de sinterização é oxidado em SO2, que existe no gás de combustão da sinterização;

Enxofre no carvão coque no processo de coque gera H2S, que existe no gás da coqueria, que gera SO2 após a combustão;

Enxofre na produção de energia, combustível, combustão de carvão gera diretamente SO2.

O SO2 emitido no processo de sinterização representa mais de 60% do total de emissões da produção de ferro e aço, e é a principal fonte de emissões de SO2 no processo de produção de ferro e aço.

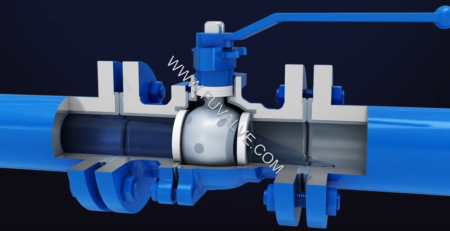

Foto

Método Calcário-Gesso

É a tecnologia de dessulfurização úmida mais amplamente utilizada e madura.

O método calcário-gesso é um método que usa lama de cal ou calcário na torre de purificação para absorver S02 no gás de combustão e produzir gesso. Como a pasta absorvente é reciclada, a taxa de utilização do absorvente de dessulfuração é alta.

Este sistema de dessulfuração inclui principalmente: sistema de preparação absorvente, sistema de gases de combustão, sistema de absorção de dióxido de enxofre, desidratação de gesso e sistema de armazenamento.

O princípio do processo é absorver S02 no gás de combustão com cal ou pasta de calcário, que é dividido em duas etapas: absorção e oxidação. A primeira absorção gera CaS03, e então CaS03 é oxidado em CaS04, ou seja. gesso.

Sua tecnologia está madura; o sistema é estável e confiável; é uma reação gás-líquido, com velocidade de reação rápida; alta eficiência de dessulfuração; baixo preço do agente de dessulfuração; e ampla adaptabilidade.

Método de sulfato de amônia-amônia (Método de Amônia)

A tecnologia de dessulfuração de amônia é um processo que utiliza amônia (NH3) como absorvente para remover S02 do gás de combustão. Por causa do alto preço da amônia, o método da amônia é necessariamente um método de recuperação.

O sistema de dessulfurização de amônia inclui principalmente: sistema de preparação e armazenamento de amônia, sistema de gases de combustão, sistema de absorção de dióxido de enxofre, sistema de separação e armazenamento e transporte de enxofre de amônio.

Seu princípio de funcionamento é que o líquido absorvente entra no trocador de calor para resfriamento, e depois através da bomba de circulação da seção de absorção da torre para a torre de dessulfuração, o gás de combustão entra na torre de dessulfurização pela parte inferior, e a reação da amônia líquida com o líquido absorvente pulverizado, e depois através do desembaçador para remover a névoa na chaminé após a exaustão. O líquido absorvente é reciclado para uma certa concentração, e após oxidação forçada, sulfato de amônio é produzido como subproduto da dessulfurização.

Tem as vantagens de alta eficiência de dessulfuração e boas perspectivas de utilização de subprodutos.

Método de Leito Fluidizado Circulante (CFB-FGD)

Dessulfurização de gases de combustão em leito fluidizado circulante (CFB-FGD) geralmente adota pó de cal seca (CaO) ou cal em pó (Ca(OH)2) como o absorvente, e pó de cal é adicionado ao gás de combustão em uma certa proporção, de modo que o pó de cal esteja no estado fluidizado no gás de combustão, e reage com SO2 para formar sulfito de cálcio.

Um sistema CFB-FGD típico para dessulfurização de gases de combustão sinterizados consiste em um sistema de fornecimento absorvente, torre de dessulfurização, recirculação de materiais, sistema de água de processo, coletor de pó pós-dessulfurização e sistema de controle de instrumentação.

Método de secagem por pulverização (IASD)

A tecnologia de dessulfurização de gases de combustão por secagem por pulverização é um gás de combustão sinterizado após pré-pulverização na torre de dessulfurização, o gás de combustão e as gotículas de pasta de cal atomizada na torre de dessulfurização para entrar em contato total com a reação, o produto da reação é seco, na torre de dessulfurização completa principalmente a reação química, para atingir o objetivo de absorver SO2.

Ao absorver SO2 e secar o gás de combustão contendo pó no filtro de mangas progressivo da torre de dessulfuração para separação gás-sólido, conseguir a coleta de cinzas de dessulfuração e a exportação de concentração de poeira para atender aos padrões de emissão. O carvão ativado é adicionado à entrada do coletor de pó para remover ainda mais outras substâncias nocivas, e o gás de combustão tratado pelo coletor de pó é descarregado na atmosfera pela chaminé.

O sistema SDA também pode usar parte dos produtos de dessulfuração para reciclar lama para melhorar a taxa de utilização do dessulfurizador.

Método de óxido de magnésio

O método de dessulfurização do óxido de magnésio é o óxido de magnésio através do sistema de preparação de pasta feita de líquido supersaturado com hidróxido de magnésio, na torre de absorção de dessulfuração e contato total do gás de combustão de sinterização, e sinterização de gás de combustão na reação SO2 para gerar sulfito de magnésio, a pasta de sulfito de magnésio descarregada da torre de absorção pode ser desidratada e reprocessada para produzir ácido sulfúrico.

O sistema inclui principalmente 3 peças: preparação e entrega da solução, resfriamento de gases de combustão, dessulfurização e tratamento de água líquida.

Método bi-alcalino

O processo de dessulfuração de álcali duplo é o gás de combustão da máquina de sinterização purificado pelo coletor de pó, introduzido na torre de dessulfuração pelo ventilador de tiragem induzida, Gás de combustão contendo SO2 tangencialmente na torre, E espiral para cima sob o efeito orientador da placa de ciclone; gás de combustão no ciclone e líquido de dessulfuração contato de convecção em contracorrente com o líquido de dessulfuração na placa do ciclone atomização do líquido de dessulfuração na placa do ciclone, a formação de uma boa área de absorção atomizada, gás de combustão e agente de dessulfuração alcalina líquido na zona de atomização em contato total e reação para completar o O gás de combustão e o agente de dessulfuração alcalina no líquido de dessulfuração entram em contato total e reagem na área atomizada para completar o processo de dessulfuração e absorção.

Após a dessulfuração, o gás de combustão passa pela placa de eliminação de névoa disposta na parte superior da torre, usando o efeito rotativo do próprio gás de combustão e o efeito de orientação da placa de eliminação de névoa do ciclone para produzir uma forte força centrífuga, as gotículas líquidas no gás de combustão são lançadas na parede da torre, de modo a alcançar a eliminação de névoa de alta eficiência, a eficiência de eliminação de névoa de até 99% ou mais, e o gás de combustão dessulfurizado é descarregado diretamente na chaminé superior da torre.

Os álcalis absorventes comumente usados são carbonato de sódio (Na2CO3), soda cáustica (NaOH) e assim por diante. Seu processo de operação é dividido em três etapas: absorção, regeneração e separação sólido-líquido.

O sistema consiste principalmente em sistema de absorção de SO2, sistema de preparação de dessulfurizador, sistema de tratamento de subprodutos de dessulfuração, sistema de abastecimento de água de dessulfuração e remoção de poeira e sistema de controle elétrico.

NÃO Método

A tecnologia NID utiliza cal (CaO) ou cal apagada (Ca(OH)2) como agente de dessulfuração para absorver SO2 e outros gases ácidos nos gases de combustão.

O gás de combustão a cerca de 130°C é conduzido da saída de combustão do ventilador extrator principal de sinterização para o reator, onde as mudanças físicas e as reações químicas são rapidamente concluídas, e o SO2 no gás de combustão reage com o agente de dessulfuração para formar CaSO3 e CaSO4.

Após a reação, o gás de combustão carrega um grande número de partículas sólidas secas para o coletor de pó, e separado do gás de combustão, através do sistema de reciclagem de cinzas, complementando o agente de dessulfuração, umidificando e misturando novamente, e enviá-lo para o reator.

Este ciclo por muitas vezes, para atingir o objetivo de dessulfurização eficiente e melhorar a taxa de utilização de absorventes. Após dessulfuração e remoção de poeira, o gás de combustão limpo está acima de 20 ℃ na temperatura do ponto de orvalho do vapor de água, sem aquecimento, e é descarregado na chaminé através do ventilador pressurizado.

Válvula cerâmica usada para as aplicações

Descarga de gases de combustão

Devido à complexidade dos componentes corrosivos do meio de gás de combustão, pode ser encontrado dentro da superfície de vedação em contato com os gases de combustão a corrosão é grave, gás de combustão empoeirado é fácil de fazer a escala de poeira da válvula, o espessamento da escala de poeira impedirá o movimento da válvula, para remover essas incrustações de poeira, a operação é extremamente inconveniente, demorado e trabalhoso;

Se o vapor de água na condensação do gás ocorrer, a corrosividade do gás resolvido será bastante aumentada. Especialmente no papel do HCl, etc., é mais fácil induzir corrosão intergranular do aço inoxidável austenítico, acelerando a falha por corrosão do sistema de tubulação. Pipeline se ocorrer ligação de poeira do catalisador, ligação a formação da porosidade do bloco é grande, será adsorvido na resolução de componentes corrosivos do gás, resultando na ligação no meio corrosivo da superfície dos componentes da tubulação para aumentar a aceleração da ligação na corrosão da superfície do metal. Além disso, a coexistência de SO2, SO3 e NH3 também aumentam o risco de ligação da poeira do catalisador e de promoção da corrosão do metal.

Materiais comuns resistentes ao desgaste são difíceis de atender às necessidades de resistência à corrosão ao mesmo tempo, você pode considerar materiais cerâmicos que podem suportar o desgaste, corrosão e oxidação em alta temperatura ao mesmo tempo. Pode efetivamente evitar o problema de má vedação da válvula devido à corrosão e abrasão, e prolongar significativamente a vida útil da válvula.

Lima / transporte de pasta de gesso

A abrasão da lama deve-se principalmente ao impacto e dano de partículas sólidas (especialmente silicato) na pasta dos materiais desgastados. O meio de lama de dessulfurização de gases de combustão consiste principalmente de calcário (CaCO3) partículas (contendo uma pequena quantidade de SiO2) ou gesso (CaSO4-2H2O) partículas e água. Em taxas de fluxo mais altas, essas partículas podem causar abrasão ou erosão severa na parede interna do tubo.

Ao mesmo tempo, a pasta é fracamente ácida, e também misturado com alguns íons cloreto, etc., essas substâncias terão uma reação química com a parede do tubo de metal e causarão corrosão no tubo de aço, até apodrecer, afetando a vida útil do dispositivo de dessulfuração.

Cl- mais fácil do que a adsorção de oxigênio na superfície do metal, e o oxigênio lotado, de modo que a passivação do estado do metal foi parcialmente destruída e a ocorrência de corrosão dos poros, alguns materiais de aço inoxidável também são difíceis de evitar. Corrosão por lama de tubos metálicos na forma de: corrosão, corrosão intersticial, corrosão sob tensão, corrosão por fadiga, corrosão galvânica e assim por diante.

Além disso, o tubo de polpa para fluxo bifásico. O fluxo bifásico é caracterizado pela vazão que deve ser controlada dentro da faixa apropriada. A alta vazão é propensa ao desgaste e aumenta muito a resistência da tubulação, enquanto a taxa de fluxo for baixa produzirá depósitos, estreitando a superfície de circulação do gasoduto, até bloqueado.

-400x231.jpg)