La produzione di acciaio può anche utilizzare valvole in ceramica

Autore—INGEGNERE FUVALVE

Depolverazione della produzione dell'acciaio

Attualmente esistono molti tipi di processi di rimozione della polvere, anche la forma del sistema di rimozione della polvere di produzione dell'acciaio è varia, a causa della forma diversa, Le strutture e la composizione del sistema di rimozione della polvere non sono le stesse, ma il flusso del processo di base è invariato, compresa la parte di raccolta dei fumi, parte di raffreddamento dei fumi, parte di recupero del calore di scarto, parte depurazione fumi, parte di riciclo e scarico del gas, parte del trattamento delle acque reflue, e parte di recupero polveri.

Processo di depolverazione

Esistono tre metodi per separare il gas dalle polveri presenti nei fumi, cioè bagnato, secco e semisecco.

Legge sulla depolverazione

È necessario utilizzare acqua o vapore acqueo per assorbire prima la polvere contenuta nei gas di combustione nell'acqua, in modo che la separazione di polvere e gas, e poi in vari metodi di disidratazione verrà separato dalla polvere e dall'acqua, l'acqua può essere riciclata, la polvere può anche essere riciclata. Le apparecchiature di processo comunemente utilizzate includono il ventilatore, torre di spruzzatura, torre di lavaggio, disidratatore, eliminatore di nebbia sullo schermo e così via.

Rimozione polvere secca

La rimozione grossolana della polvere consiste nell'utilizzare il vapore acqueo per rimuovere la polvere, ma dopo la rimozione della polvere tutto il vapore acqueo evapora, o l'uso della gravità, rimozione della polvere per inerzia, la polvere separata è allo stato secco; e la rimozione delle polveri sottili è l'uso della filtrazione a sacco, metodi elettrostatici e altri per separare la polvere nei gas di combustione dal gas, l'intero sistema separa la polvere è secca.

Depolverazione semisecca

È un tipo speciale di attrezzatura per la rimozione della polvere, rimozione delle polveri grossolane con metodo a secco, rimozione delle polveri sottili con metodo ad umido, la polvere separata presenta sia polvere secca che fango, noto anche come metodo secco e umido.

Attualmente, esistono molti tipi di processi di rimozione della polvere, Anche la forma del sistema di rimozione della polvere nell'acciaieria è diversa, a causa delle diverse forme, Le strutture e la composizione del sistema di rimozione della polvere non sono le stesse, ma il flusso del processo di base è invariato, compresa la parte di raccolta dei fumi, parte di raffreddamento dei fumi, la parte di recupero del calore residuo, parte depurazione fumi, parte di riciclo e scarico del gas, parte del trattamento delle acque reflue, e parte di recupero polveri.

Natura dei fumi

Il gas formato da processi metallurgici o di combustione contiene una certa quantità di umidità e altri componenti, comunemente noto come gas di scarico.

Le proprietà dei gas di combustione possono essere discusse nei seguenti aspetti:

Grandi fluttuazioni di temperatura

La temperatura del gas di scarico nel tubo di scarico che entra nel forno è generalmente di 800~1000℃, la temperatura dei gas di scarico della canna fumaria raffreddata ad acqua è progettata per essere compresa tra 450 e 600 ℃, la temperatura dei fumi in uscita dal raffreddatore a ventilazione forzata (o rinfrescatore d'aria naturale) è controllato a 250~400℃, e la temperatura di uscita deve essere controllata a 200~280℃ quando si utilizza il dispositivo di raffreddamento di emergenza della torre di raffreddamento evaporativa.

Composizione complessa

A causa del processo di produzione dell'acciaio con forno elettrico e delle diverse materie prime utilizzate, con conseguenti cambiamenti nella composizione della fuliggine, oltre ai principali ossidi di ferro, ci sono alcuni altri ossidi metallici, particelle di carbonio e così via. Nel filtro a sacco, se tali polveri incontrano la condensa di gas umidi, potrebbe causare il blocco del mezzo filtrante, non è facile eliminare la polvere, e la resistenza dell'apparecchiatura è maggiore.

Particelle di polvere fine

Le particelle di polvere prodotte dal processo di fusione ad alta temperatura sono fini, e la maggior parte della dimensione media delle sue particelle è inferiore a 10μm, che è anche un motivo importante per l'aumento della resistenza di alcune apparecchiature dopo un periodo di utilizzo.

La concentrazione della polvere varia notevolmente

Il contenuto di polvere dei gas di scarico è uno dei parametri importanti per la scelta del depolveratore a maniche e per la considerazione delle attrezzature per la raccolta e il trattamento delle polveri. In genere, la concentrazione di polvere (stato standard) del fumo scaricato all'esterno del coperchio del forno è di 1,30~1,50 g/m3, e la concentrazione di polvere nei fumi scaricati all'interno del forno è di 15~20 g/m3, che è legato alla qualità delle materie prime, processo di fusione, e progettazione del sistema di abbattimento polveri dell'acciaieria. Quando la qualità delle materie prime è scarsa, la concentrazione di fuliggine prodotta dalla produzione dell'acciaio con forni elettrici è elevata.

Punto di rugiada

Quando la temperatura dei fumi diminuisce continuamente fino a un determinato valore, parte del vapore acqueo presente nei fumi si condenserà in goccioline d'acqua, cioè., si verifica il fenomeno della rugiada, e la temperatura al momento della rugiada diventa il punto di rugiada. Il punto di rugiada formatosi nei gas di scarico a causa del gas acido è chiamato punto di rugiada acido. La generazione del punto di rugiada acido non solo crea problemi all'effetto di rimozione della polvere, ma accelera anche la corrosione di attrezzature e materiali.

Metodo di scarico dei fumi

Lo scarico dei fumi può essere principalmente suddiviso in due modalità di scarico dei fumi all'interno del forno e all'esterno del forno, solitamente chiamato scarico fumi primario e scarico fumi secondario.

Scarico del forno

Lo scarico del forno cattura principalmente la fusione dei gas di scarico ad alta temperatura scaricati, comunemente usato nello scarico del forno: scarico diretto del forno, il livello di scarico del forno di tipo aperto e lo scarico del forno di tipo aperto piegato e altre forme.

Scarico del forno

I fumi primari durante la fusione vengono catturati dal dispositivo di scarico del forno, ma non può catturare i gas di combustione secondari durante la ricarica, scarico dell'acciaio, e mescolando ferro fuso, eccetera. I fumi secondari sono improvvisi e scaricati in modo disorganizzato, quindi può fare affidamento solo sul dispositivo di scarico esterno al forno per la cattura, e i dispositivi di scarico comunemente usati all'esterno del forno includono lo scarico della cappa sul tetto, lo scarico della cappa ermetica e altre forme.

Fumi di scarico dalla stazione di defosforizzazione del ferro

Il ferro fuso dell'altoforno dalla stazione di colata del ferro fuso dopo la miscelazione e il lavaggio della desiliconizzazione, nella stazione di defosforizzazione del ferro fuso per il soffiaggio e la scorificazione della defosforizzazione del ferro fuso, soffiaggio e formazione di scorie sulla parte superiore della cappa aspirante fissa rispettivamente allestita, la temperatura è solitamente nell'intervallo di 250 La perdita dal pressacavo della valvola è spesso un problema per la protezione dell'ambiente 550 ℃.

Dispositivo di scarico delle ceneri

Il gas depurato dal sistema di abbattimento polveri viene scaricato dal camino, mentre le polveri raccolte dall'attrezzatura di depolverazione vengono immagazzinate e trasportate dal dispositivo di trasporto e scarico delle ceneri, che solitamente è suddiviso in trasporto meccanico e trasporto pneumatico. Il dispositivo di trasporto e scarico delle polveri è costituito principalmente da: dispositivo di trasporto della polvere, dispositivo di scarico della polvere, contenitore per la conservazione della polvere e altre attrezzature.

Trasporto pneumatico

Il trasporto pneumatico è un tipo di dispositivo di trasporto per convogliare la polvere con il gas che scorre nella tubazione come vettore. Il dispositivo di trasporto pneumatico della polvere comunemente utilizzato ha due tipi di tipo di inalazione a bassa pressione e tipo di invio di pressione a bassa pressione.

Trasporto pneumatico del tipo ad inalazione a bassa pressione

Il ventilatore ad alta pressione è disposto dietro il separatore del sistema di trasporto, il design richiede che il sistema sia a tenuta senza perdite d'aria, e allo stesso tempo richiede che l'umidità del gas in polvere da convogliare non sia eccessiva per garantire che il sistema non venga bloccato.

Trasporto pneumatico a bassa pressione

Il sistema di trasporto funziona sotto pressione positiva, al fine di evitare perdite della tubazione causate dall'inquinamento secondario di polvere, gli stessi requisiti del sistema sono ermetici senza perdite d'aria, e richiede una pressione di origine e di alimentazione del gas sufficiente.

Attrezzature di trasporto pneumatico e raccordi principali

Consiste in un dispositivo di alimentazione, dispositivo di trasporto, separatore, attrezzature di pompaggio e alimentazione e classe valvola scarico ceneri.

Dispositivo di alimentazione

Il dispositivo di alimentazione è posizionato sotto la tramoggia della polvere dell'attrezzatura per la rimozione della polvere e l'estremità anteriore della tubazione di trasporto, e la polvere da trasportare viene immessa in modo continuo e uniforme nella tubazione di trasporto.

Tubo di trasporto

Il tubo di trasporto comprende un tubo diritto e un tubo curvo, in base alla natura delle polveri per la progettazione del sistema e la scelta dei materiali dei tubi. Il tubo piegato è il tubo più indossabile e che accumula polvere nel dispositivo di trasporto pneumatico.

Separatore

Lo scopo del separatore nel sistema di trasporto è separare il gas e la polvere, che appartiene anch'esso alla categoria dei raccoglitori di polveri.

Attrezzature di pompaggio e fornitura

La potenza di trasporto del sistema di trasporto pneumatico proviene dalle apparecchiature di pompaggio e di alimentazione, il tipo di inalazione a bassa pressione e il tipo di alimentazione a bassa pressione generalmente adottano una macchina centrifuga ad alta pressione o un ventilatore per radici.

Valvola scarico cenere

Per il sistema di inalazione, al fine di garantire la tenuta della porta di scarico, la valvola di scarico cenere è posta nel separatore;

Per il sistema alimentato a pressione, per fare in modo che lo scarico delle polveri del separatore non venga generato dalle polveri secondarie, nella porta di scarico fuori dal set di valvole di scarico delle ceneri.

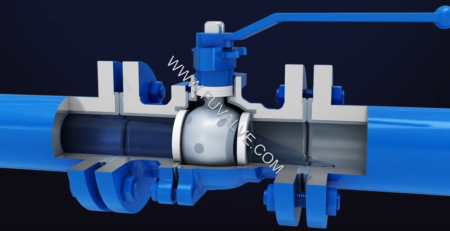

Applicazione della valvola in ceramica

Il sistema del sistema di trasporto della cenere nella valvola del trasportatore della cenere a causa dell'azione frequente, spesso sotto pressione per aprire e chiudere, per resistere alla rapida rimozione della polvere, le condizioni di lavoro sono eccezionalmente dure, la posizione della valvola verrà spesso utilizzata per chiudere in posizione, chiuso non stretto, la piastra della valvola, la valvola, la valvola, si usurano rapidamente, l'uso della vita breve e altre questioni.

Per tali condizioni di lavoro di rimozione della polvere e trasporto di ceneri, i vantaggi delle valvole in ceramica sono:

Sigillatura ermetica e affidabile, in caso di leggera usura la superficie di tenuta può comunque essere chiusa ermeticamente, per prevenire un ulteriore aggravamento dell’usura;

L'accumulo di polvere nel corpo della valvola ha scarsi effetti sulla tenuta della valvola;

Il materiale di tenuta è sufficientemente duro e resistente all'usura;

La capacità di flusso della valvola è buona, e l'efficienza del trasferimento delle ceneri dovrebbe essere elevata.

Immagine

Desolforazione per sinterizzazione

In Cina, desolforazione dei fumi (FGD) nell'industria siderurgica è diventato il fulcro del controllo delle emissioni di SO2 dopo la desolforazione dei fumi delle unità di generazione di energia termica.

A seconda che venga aggiunta acqua al processo di desolforazione e alla forma secca e umida del prodotto di desolforazione, può essere suddiviso in tre categorie di processi di desolforazione: Bagnato, semisecco e secco, e i principali processi applicati sono il metodo calcare-gesso, Metodo ammoniaca-solfato di ammonio, Metodo del letto fluido circolante, metodo di essiccazione a spruzzo rotativo, Metodo dell'ossido di magnesio, metodo doppio alcalino e più di dieci tipi.

Desolforazione dei fumi di sinterizzazione

Il gas di scarico della sinterizzazione è il gas di scarico polveroso prodotto durante il processo di sinterizzazione ad alta temperatura dopo l'accensione della miscela.

La concentrazione di SO2 nei gas di scarico prodotti durante la produzione della macchina di sinterizzazione varia notevolmente, e la concentrazione di SO2 nei gas di scarico in testa e in coda è bassa e alta al centro. Gli ossidi di ferro nel materiale sinterizzato fungeranno da catalizzatore per catalizzare l'ossidazione di parte della SO2 in SO3.

Parte dello zolfo organico presente nella polvere del minerale viene trasferito alla fase gassosa come zolfo monomerico e ossidato, a causa della disomogeneità della temperatura nel processo di sinterizzazione, i gas di scarico contengono anche H2S e CaS.

Inoltre, i cloruri presenti nella miscela genereranno anche cloruri volatili nei gas di scarico durante il processo di sinterizzazione. Le caratteristiche dei gas combusti sinterizzati determinano le caratteristiche e le difficoltà della desolforazione dei gas combusti sinterizzati, e non è possibile copiare direttamente la tecnologia di desolforazione della centrale elettrica.

Processo di desolforazione

Le emissioni di SO2 della produzione di ferro e acciaio provengono principalmente dalla sinterizzazione, coking e produzione di energia:

Lo zolfo nel minerale grezzo e nel carbone combustibile del processo di sinterizzazione viene ossidato in SO2, che esiste nei gas di combustione della sinterizzazione;

Lo zolfo nel carbone da coke nel processo di cokefazione genera H2S, che esiste nel gas di cokeria, che genera SO2 dopo la combustione;

Lo zolfo nella combustione del carbone come combustibile per la produzione di energia genera direttamente SO2.

La SO2 emessa dal processo di sinterizzazione rappresenta più del 60% delle emissioni totali derivanti dalla produzione di ferro e acciaio, ed è la principale fonte di emissioni di SO2 nel processo di produzione del ferro e dell'acciaio.

Immagine

Metodo del calcare-gesso

È la tecnologia di desolforazione umida più utilizzata e matura.

Il metodo calcare-gesso è un metodo che utilizza un impasto liquido di calce o calcare nella torre di lavaggio per assorbire S02 nei gas di scarico e sottoprodurre gesso. Poiché il liquame assorbente viene riciclato, il tasso di utilizzo dell'assorbente di desolforazione è elevato.

Questo sistema di desolforazione include principalmente: sistema di preparazione assorbente, sistema di scarico fumi, sistema di assorbimento dell'anidride solforosa, sistema di disidratazione e stoccaggio del gesso.

Il principio del processo è quello di assorbire l'S02 presente nei gas di scarico con calce o impasto calcareo, che si articola in due fasi: assorbimento e ossidazione. Il primo assorbimento genera CaS03, e poi CaS03 viene ossidato in CaS04, cioè. gesso.

La sua tecnologia è matura; il sistema è stabile e affidabile; è una reazione gas-liquido, con elevata velocità di reazione; alta efficienza di desolforazione; basso prezzo dell'agente di desolforazione; e ampia adattabilità.

Metodo con ammoniaca-solfato di ammonio (Metodo dell'ammoniaca)

La tecnologia di desolforazione dell'ammoniaca è un processo che utilizza l'ammoniaca (NH3) come assorbente per rimuovere l'SO2 dai fumi. A causa del prezzo elevato dell'ammoniaca, il metodo con ammoniaca è necessariamente un metodo di recupero.

Il sistema di desolforazione dell'ammoniaca comprende principalmente: sistema di preparazione e stoccaggio dell'ammoniaca, sistema di scarico fumi, sistema di assorbimento dell'anidride solforosa, sistema di separazione, stoccaggio e trasporto dello zolfo di ammonio.

Il suo principio di funzionamento è che il liquido assorbente entra nello scambiatore di calore per il raffreddamento, e poi attraverso la pompa di circolazione dalla sezione di assorbimento della torre alla torre di desolforazione, i fumi entrano nella torre di desolforazione dalla parte inferiore, e la reazione dell'ammoniaca liquida con il liquido assorbente spruzzato, e poi attraverso il demister per rimuovere la nebbia nel camino dopo lo scarico. Il liquido assorbente viene riciclato ad una certa concentrazione, e dopo ossidazione forzata, il solfato di ammonio viene prodotto come sottoprodotto della desolforazione.

Presenta i vantaggi di un'elevata efficienza di desolforazione e di buone prospettive di utilizzo dei sottoprodotti.

Metodo del letto fluido circolante (CFB-FGD)

Desolforazione dei gas di scarico a letto fluido circolante (CFB-FGD) generalmente adotta polvere di calce secca (CaO) o polvere di calce (Circa(OH)2) come assorbitore, e la polvere di calce viene aggiunta ai gas di scarico in una certa proporzione, in modo che la polvere di calce si trovi allo stato fluidificato nei fumi, e reagisce con SO2 per formare solfito di calcio.

Un tipico sistema CFB-FGD per la desolforazione dei gas di combustione sinterizzati è costituito da un sistema di alimentazione assorbente, torre di desolforazione, ricircolo del materiale, sistema idrico di processo, collettore di polveri post-desolforazione e sistema di controllo della strumentazione.

Metodo di essiccazione a spruzzo (SDA)

La tecnologia di desolforazione dei gas di combustione con essiccazione a spruzzo consiste nel gas di combustione sinterizzato dopo la pre-spolveratura nella torre di desolforazione, i gas di combustione e le goccioline di liquame di calce atomizzata nella torre di desolforazione entrano completamente in contatto con la reazione, il prodotto di reazione viene essiccato, nella torre di desolforazione completano principalmente la reazione chimica, per raggiungere lo scopo di assorbire SO2.

Assorbendo SO2 ed essiccando la polvere contenente gas di combustione nel filtro a maniche progressivo della torre di desolforazione per la separazione gas-solido, per ottenere la raccolta delle ceneri di desolforazione e l'esportazione della concentrazione di polvere per soddisfare gli standard di emissione. Nel condotto di ingresso del depolveratore viene aggiunto carbone attivo per rimuovere ulteriormente altre sostanze nocive, ed i fumi trattati dal depolveratore vengono scaricati in atmosfera tramite il camino.

Il sistema SDA può anche utilizzare parte dei prodotti di desolforazione per riciclare i liquami per migliorare il tasso di utilizzo del desolforatore.

Metodo dell'ossido di magnesio

Il metodo di desolforazione dell'ossido di magnesio è l'ossido di magnesio attraverso il sistema di preparazione dell'impasto liquido costituito da un liquido sovrasaturo di idrossido di magnesio, nella torre di assorbimento della desolforazione e nella sinterizzazione dei fumi a pieno contatto, e sinterizzazione del gas di scarico nella reazione SO2 per generare solfito di magnesio, i liquami di solfito di magnesio scaricati dalla torre di assorbimento possono essere disidratati e riprocessati per produrre acido solforico.

Il sistema include principalmente 3 parti: preparazione e consegna della soluzione, raffreddamento dei fumi, desolforazione e trattamento delle acque liquide.

Metodo bi-alcalino

Il processo di desolforazione a doppio alcalino è il gas di scarico della macchina di sinterizzazione purificato dal collettore di polveri, immesso nella torre di desolforazione dal ventilatore a tiraggio indotto, Gas di combustione contenenti SO2 immessi tangenzialmente nella torre, e spirale verso l'alto sotto l'effetto guida della piastra del ciclone; fumi nel ciclone e liquido di desolforazione convezione in controcorrente contatto con il liquido di desolforazione sulla piastra del ciclone atomizzazione del liquido di desolforazione sulla piastra del ciclone, la formazione di una buona area di assorbimento atomizzato, gas di combustione e agente di desolforazione alcalino liquido di desolforazione nella zona di atomizzazione in pieno contatto e reazione per completare il gas di combustione e l'agente di desolforazione alcalino nel liquido di desolforazione entrano completamente in contatto e reagiscono nell'area atomizzata per completare il processo di desolforazione e assorbimento.

Dopo la desolforazione, i fumi passano attraverso la piastra abbattimento nebbie predisposta nella parte superiore della torre, utilizzando l'effetto rotatorio dei gas di combustione stessi e l'effetto guida della piastra di eliminazione della nebbia del ciclone per produrre una forte forza centrifuga, le goccioline liquide presenti nei fumi vengono gettate sulla parete della torre, in modo da ottenere un'eliminazione della nebbia ad alta efficienza, l'efficienza di eliminazione della nebbia fino a 99% o più, ed i fumi desolforati vengono scaricati direttamente nel camino superiore della torre.

Gli alcali assorbenti comunemente usati sono il carbonato di sodio (Na2CO3), Soda caustica (NaOH) e così via. Il suo processo operativo è diviso in tre fasi: assorbimento, rigenerazione e separazione solido-liquido.

Il sistema è costituito principalmente da un sistema di assorbimento di SO2, sistema di preparazione del desolforatore, sistema di trattamento dei sottoprodotti della desolforazione, sistema di approvvigionamento idrico di desolforazione e rimozione delle polveri e sistema di controllo elettrico.

Metodo NON

La tecnologia NID utilizza la calce (CaO) o calce spenta (Circa(OH)2) come agente di desolforazione per assorbire SO2 e altri gas acidi nei gas di scarico.

I fumi a circa 130°C vengono convogliati dal camino di uscita dell'estrattore principale di sinterizzazione nel reattore, dove i cambiamenti fisici e le reazioni chimiche si completano rapidamente, e la SO2 nel gas di combustione reagisce con l'agente di desolforazione per formare CaSO3 e CaSO4.

Dopo la reazione, i fumi trasportano un gran numero di particelle solide essiccate nel collettore di polveri, e separato dai fumi, attraverso il sistema di riciclaggio delle ceneri, integrando l'agente desolforante, umidificandolo e mescolandolo nuovamente, e inviarlo al reattore.

Questo ciclo per molte volte, per raggiungere lo scopo di una desolforazione efficiente e migliorare il tasso di utilizzo dell'assorbente. Dopo desolforazione e rimozione delle polveri, il gas di combustione pulito è superiore a 20 ℃ nella temperatura del punto di rugiada del vapore acqueo, senza riscaldamento, e viene scaricato nel camino tramite il ventilatore pressurizzato.

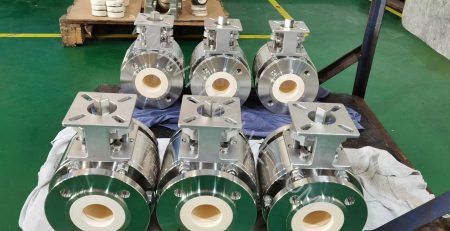

Valvola in ceramica utilizzata per le applicazioni

Scarico dei fumi

A causa della complessità dei componenti corrosivi del mezzo dei gas di combustione, all'interno della superficie di tenuta a contatto con i fumi la corrosione è grave, i gas di scarico polverosi sono facili da creare la scala di polvere della valvola, l'ispessimento delle incrostazioni di polvere impedirà il movimento della valvola, rimuovere queste incrostazioni di polvere è estremamente scomodo, dispendioso in termini di tempo e laborioso;

Se si verifica la condensazione del vapore acqueo nel gas, la corrosività del gas risolto sarà notevolmente migliorata. Soprattutto nel ruolo di HCl, eccetera., è più facile indurre la corrosione intergranulare dell'acciaio inossidabile austenitico, accelerando il cedimento per corrosione del sistema di tubazioni. Conduttura se si verifica l'incollaggio della polvere del catalizzatore, legando la formazione della porosità del blocco è grande, sarà adsorbito nella risoluzione dei componenti corrosivi del gas, con conseguente legame al mezzo corrosivo superficiale dei componenti della tubazione per migliorare l'accelerazione del legame alla corrosione della superficie metallica. Inoltre, la coesistenza di SO2, SO3 e NH3 aumentano anche il rischio di incollaggio della polvere del catalizzatore e di promozione della corrosione dei metalli.

I normali materiali resistenti all'usura sono difficili da soddisfare allo stesso tempo le esigenze di resistenza alla corrosione, puoi considerare materiali ceramici in grado di resistere all'usura, corrosione e ossidazione ad alta temperatura allo stesso tempo. Può evitare efficacemente il problema della scarsa tenuta della valvola dovuta a corrosione e abrasione, e prolungare notevolmente la durata della valvola.

Lime / trasporto di liquami di gesso

L'abrasione dei liquami è dovuta principalmente all'impatto e al danneggiamento delle particelle solide (soprattutto silicato) nei liquami sui materiali abrasi. Il liquame di desolforazione dei gas di scarico è costituito principalmente da calcare (CaCO3) particelle (contenente una piccola quantità di SiO2) o gesso (CaSO4-2H2O) particelle e acqua. A portate più elevate, queste particelle possono causare gravi abrasioni o erosioni alla parete interna del tubo.

Allo stesso tempo, l'impasto è debolmente acido, e anche mescolato con alcuni ioni cloruro, eccetera., queste sostanze avranno una reazione chimica con la parete metallica del tubo e corroderanno il tubo d'acciaio, fino a marcire, influendo sulla durata del dispositivo di desolforazione.

Cl- più facile dell'assorbimento di ossigeno sulla superficie metallica, e l'ossigeno si è affollato, in modo che la passivazione dello stato metallico sia stata parzialmente distrutta e si verifichi la corrosione dei pori, anche alcuni materiali in acciaio inossidabile sono difficili da evitare. Corrosione dei liquami di tubi metallici sotto forma di: vaiolatura, corrosione interstiziale, corrosione sotto tensione, corrosione per fatica, corrosione galvanica e così via.

Inoltre, il tubo del liquame per il flusso bifase. Il flusso bifase è caratterizzato dal fatto che la portata deve essere controllata entro l'intervallo appropriato. Una portata elevata è soggetta a usura e aumenta notevolmente la resistenza della tubazione, mentre la portata è bassa produrrà depositi, restringendo la superficie di circolazione della tubazione, fino al blocco.

-400x231.jpg)