La sidérurgie peut également utiliser des vannes en céramique

Auteur—INGÉNIEUR FUVALVE

Dépoussiérage sidérurgique

Il existe actuellement de nombreux types de processus de dépoussiérage, la forme du système de dépoussiérage de la sidérurgie est également diversifiée, en raison de la forme de différents, Les installations et la composition du système de dépoussiérage ne sont pas les mêmes, mais le flux de processus de base est inchangé, y compris la partie de collecte des gaz de combustion, partie de refroidissement des gaz de combustion, pièce de récupération de chaleur perdue, partie d'épuration des gaz de combustion, partie de recyclage de gaz et d'évacuation de gaz, partie de traitement des eaux usées, et partie récupération de poussière.

Processus de dépoussiérage

Il existe trois méthodes pour séparer le gaz de la poussière dans les gaz de combustion, à savoir mouillé, sec et demi-sec.

Loi sur le dépoussiérage

Il s'agit d'utiliser de l'eau ou de la vapeur d'eau pour absorber d'abord la poussière contenue dans les gaz de combustion dans l'eau., afin que la séparation des poussières et des gaz, puis dans une variété de méthodes de déshydratation sera séparé de la poussière et de l'eau, l'eau peut être recyclée, la poussière peut également être recyclée. L'équipement de traitement couramment utilisé comprend un ventilateur, tour de pulvérisation, tour d'épurateur, déshydrateur, éliminateur de brouillard d'écran et ainsi de suite.

Dépoussiérage à sec

Le dépoussiérage grossier consiste à utiliser de la vapeur d'eau pour éliminer la poussière, mais après le dépoussiérage, toute la vapeur d'eau s'évapore, ou l'utilisation de la gravité, dépoussiérage par inertie, la poussière séparée est à l'état sec; et l'élimination des poussières fines consiste à utiliser une filtration à sacs, moyens électrostatiques et autres pour séparer la poussière présente dans les gaz de combustion du gaz, tout le système sépare la poussière est sèche.

Dépoussiérage semi-sec

C'est un type spécial d'équipement de dépoussiérage, dépoussiérage grossier par méthode sèche, dépoussiérage fin par voie humide, la poussière séparée contient à la fois de la poussière sèche et de la boue, également connue sous le nom de méthode sèche et humide.

À l'heure actuelle, il existe de nombreux types de processus de dépoussiérage, la forme du système de dépoussiérage dans l'aciérie est également diversifiée, en raison des différentes formes, Les installations et la composition du système de dépoussiérage ne sont pas les mêmes, mais le flux de processus de base est inchangé, y compris la partie de collecte des gaz de combustion, partie de refroidissement des gaz de combustion, la partie récupération de chaleur perdue, partie d'épuration des gaz de combustion, partie de recyclage de gaz et d'évacuation de gaz, partie de traitement des eaux usées, et partie récupération de poussière.

Nature des fumées

Le gaz formé par les processus métallurgiques ou de combustion contient une certaine quantité d'humidité et d'autres composants, communément appelé gaz de combustion.

Les propriétés des gaz de combustion peuvent être discutées dans les aspects suivants:

Grandes fluctuations de température

La température des gaz de combustion au niveau du tuyau d'échappement entrant dans le four est généralement de 800 ~ 1 000 ℃, la température des gaz de combustion hors du conduit refroidi à l'eau est conçue pour être de 450 ~ 600 ℃, la température des fumées hors du refroidisseur à soufflage forcé (ou refroidisseur d'air naturel) est contrôlé pour être de 250 ~ 400 ℃, et la température de sortie doit être contrôlée pour être de 200 ~ 280 ℃ lors de l'utilisation du dispositif de refroidissement d'urgence de la tour de refroidissement par évaporation.

Composition complexe

En raison du processus de fabrication de l'acier au four électrique et des différentes matières premières utilisées, entraînant des modifications dans la composition de la suie, en plus des principaux oxydes de fer, il y a d'autres oxydes métalliques, particules de carbone et ainsi de suite. Dans le filtre à manches, si ces poussières rencontrent la condensation des gaz humides, cela peut entraîner le blocage du média filtrant, pas facile d'enlever la poussière, et la résistance de l'équipement est plus grande.

Fines particules de poussière

Les particules de poussière produites par le processus de fusion à haute température sont fines, et la majeure partie de sa taille moyenne de particules est inférieure à 10 μm, ce qui est également une raison importante de l'augmentation de la résistance de certains équipements après une période d'utilisation.

La concentration de poussière varie considérablement

La teneur en poussière des gaz de combustion est l'un des paramètres importants pour la sélection du dépoussiéreur à sac et la prise en compte des équipements de collecte et de traitement des poussières.. Généralement, la concentration de poussière (état standard) de la fumée évacuée à l'extérieur du couvercle du four est de 1,30 à 1,50 g/m3, et la concentration de poussière dans la fumée évacuée à l'intérieur du four est de 15 à 20 g/m3, qui est lié à la qualité des matières premières, processus de fusion, et conception du système de dépoussiérage de la sidérurgie. Quand la qualité des matières premières est mauvaise, la concentration de suie produite par la fabrication de l'acier au four électrique est importante.

Point de rosée

Lorsque la température des gaz de combustion diminue continuellement jusqu'à une certaine valeur, une partie de la vapeur d’eau présente dans les gaz de combustion se condense en gouttelettes d’eau, c'est à dire., un phénomène de rosée se produit, et la température au moment de la rosée devient le point de rosée. Le point de rosée formé dans les gaz de combustion en raison du gaz acide est appelé point de rosée acide.. La génération de point de rosée acide ne crée pas seulement des problèmes dans l'effet de dépoussiérage, mais accélère également la corrosion des équipements et des matériaux.

Méthode d'évacuation des fumées

L'évacuation des fumées peut être principalement divisée en deux voies d'évacuation des fumées à l'intérieur du four et à l'extérieur du four., généralement appelé désenfumage primaire et désenfumage secondaire.

Échappement du four

Les gaz d'échappement du four captent principalement la fusion des gaz de combustion à haute température évacués, couramment utilisé dans l'échappement du four: évacuation directe du four, le niveau d'échappement du four de type ouvert et l'échappement du four de type ouvert plié et d'autres formes.

Échappement du four

Les gaz de combustion primaires pendant la fusion sont captés par le dispositif d'échappement du four., mais il ne peut pas capter les gaz de combustion secondaires lors du chargement, décharger de l'acier, et mélanger du fer fondu, etc. Les fumées secondaires sont soudaines et évacuées de manière désorganisée, il ne peut donc compter que sur le dispositif d'échappement à l'extérieur du four pour capturer, et les dispositifs d'échappement couramment utilisés à l'extérieur du four comprennent l'échappement de la hotte de toit et l'évacuation de la hotte hermétique et d'autres formes.

Fumée d'échappement de la station de déphosphoration du fer

Le fer fondu du haut fourneau provenant de la station de coulée du fer fondu après mélange et désiliconisation par rinçage, dans la station de déphosphoration du fer fondu pour le soufflage et la scorification de la déphosphoration du fer fondu, soufflage et scorification sur le dessus de la hotte aspirante fixe respectivement installée, la température est généralement comprise entre 250 ~ 550 ℃.

Dispositif d'évacuation des cendres

Le gaz épuré par le système de dépoussiérage est évacué par la cheminée, tandis que la poussière collectée par l'équipement de dépoussiérage est stockée et transportée par le dispositif de transport et de déchargement des cendres, qui est généralement divisé en transport mécanique et transport pneumatique. Le dispositif de transport et de déchargement de poussière se compose principalement de: dispositif de transport de poussière, dispositif de décharge de poussière et bac de stockage de poussière et autres équipements.

Transport pneumatique

Le transport pneumatique est une sorte de dispositif de transport permettant de transporter la poussière avec le gaz circulant dans le pipeline comme transporteur.. Le dispositif de transport pneumatique de poussière couramment utilisé comporte deux types de type d'inhalation à basse pression et de type d'envoi de pression à basse pression..

Transport pneumatique de type inhalation basse pression

Le ventilateur haute pression est disposé derrière le séparateur du système de transport, la conception nécessite que le système soit étanche sans fuite d'air, et exige en même temps que l'humidité du gaz poussiéreux à transporter ne soit pas trop importante pour garantir que le système ne soit pas bloqué.

Transport pneumatique basse pression

Le système de transport fonctionne sous pression positive, afin d'éviter les fuites de pipeline causées par la pollution secondaire de la poussière, les mêmes exigences du système sont étanches sans fuite d'air, et nécessite une origine et une pression d'alimentation en gaz suffisantes.

Équipements de transport pneumatique et accessoires principaux

Il se compose d'un dispositif d'alimentation, dispositif de transport, séparateur, équipement de pompage et d'alimentation et classe de vanne de déchargement des cendres.

Dispositif d'alimentation

Le dispositif d'alimentation est placé sous la trémie à poussière de l'équipement de dépoussiérage et à l'extrémité avant du pipeline de transport., et la poussière à transporter est introduite en continu et uniformément dans le pipeline de transport.

Tuyau de transport

Le tuyau de transport comprend un tuyau droit et un tuyau coudé, en fonction de la nature des poussières pour la conception du système et le choix des matériaux des canalisations. Le tuyau coudé est le tuyau le plus portable et le plus accumulant la poussière dans les dispositifs de transport pneumatique.

Séparateur

Le but du séparateur dans le système de transport est de séparer le gaz et la poussière, qui appartient également à la catégorie des dépoussiéreurs.

Matériel de pompage et d'alimentation

La puissance de transport du système de transport pneumatique provient de l'équipement de pompage et d'alimentation., Le type d'inhalation à basse pression et le type d'alimentation à basse pression adoptent généralement une machine centrifuge à haute pression ou un ventilateur Roots..

Vanne de déchargement des cendres

Pour système d'inhalation, afin d'assurer l'étanchéité du port de déchargement, la vanne d'évacuation des cendres est placée dans le séparateur;

Pour le système alimenté sous pression, afin que la poussière de déchargement du séparateur ne soit pas générée par la poussière secondaire, dans l'orifice de déchargement hors de l'ensemble de vanne de déchargement des cendres.

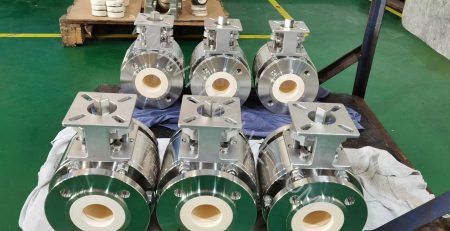

Application de valve en céramique

Le système du système de convoyeur de cendres dans la vanne du convoyeur de cendres en raison d'une action fréquente, souvent sous pression pour ouvrir et fermer, pour résister au décapage rapide de la poussière, les conditions de travail sont exceptionnellement dures, la position de la valve sera souvent utilisée pour fermer sur place, fermé pas serré, la plaque de soupape soupape de soupape usure rapide de la soupape, l'utilisation d'une durée de vie courte et d'autres problèmes.

Pour de telles conditions de travail de dépoussiérage et de transport des cendres, les avantages des vannes en céramique sont:

Étanchéité et fiabilité, en cas d'usure légère de la surface d'étanchéité, elle peut encore être fermée hermétiquement, pour éviter une nouvelle aggravation de l'usure;

L'accumulation de poussière dans le corps de la vanne a peu d'effet sur l'étanchéité de la vanne;

Le matériau d'étanchéité est suffisamment dur et résistant à l'usure;

La capacité de débit de la vanne est bonne, et l'efficacité du transfert de cendres devrait être élevée.

Image

Désulfuration du frittage

En Chine, désulfuration des gaz de combustion (Groupe de discussion) dans l'industrie sidérurgique est devenue la priorité du contrôle des émissions de SO2 après la désulfuration des gaz de combustion des unités de production d'énergie thermique.

Selon que de l'eau est ajoutée au processus de désulfuration et selon la forme sèche et humide du produit de désulfuration, il peut être divisé en trois catégories de procédés de désulfuration: mouillé, demi-sec et sec, et les principaux procédés appliqués sont la méthode calcaire-gypse, méthode ammoniac-sulfate d'ammonium, méthode à lit fluidisé circulant, méthode de séchage par pulvérisation rotative, méthode à l'oxyde de magnésium, méthode double alcali et plus de dix types.

Désulfuration des fumées de frittage

Les gaz de combustion de frittage sont les gaz d'échappement poussiéreux produits pendant le processus de frittage à haute température après l'inflammation du mélange..

La concentration de SO2 dans les gaz de combustion produits lors de la production de la machine de frittage varie considérablement, et la concentration de SO2 dans ses gaz de combustion de tête et de queue est faible et élevée au milieu. Les oxydes de fer présents dans le matériau fritté agiront comme un catalyseur pour catalyser l'oxydation d'une partie du SO2 en SO3..

Une partie du soufre organique contenu dans la poudre de minerai est transférée vers la phase gazeuse sous forme de soufre monomère et oxydée., en raison de l'existence d'une inhomogénéité de température dans le processus de frittage, les gaz de combustion contiennent également du H2S et du CaS.

en outre, les chlorures présents dans le mélange généreront également des chlorures volatils dans les gaz de combustion pendant le processus de frittage. Les caractéristiques des fumées frittées déterminent les caractéristiques et les difficultés de la désulfuration des fumées frittées, et il n'est pas possible de copier directement la technologie de désulfuration de la centrale électrique.

Processus de désulfuration

Les émissions de SO2 de la production sidérurgique proviennent principalement du frittage, cokéfaction et production d'électricité:

Le soufre présent dans le minerai brut et le charbon combustible du processus de frittage est oxydé en SO2, qui existe dans les gaz de combustion du frittage;

Le soufre présent dans le charbon à coke lors du processus de cokéfaction génère du H2S, qui existe dans le gaz de cokerie, qui génère du SO2 après combustion;

Le soufre présent dans la production d’électricité, la combustion du charbon génère directement du SO2.

Le SO2 émis lors du processus de frittage représente plus de 60% des émissions totales de la production sidérurgique, et constitue la principale source d'émissions de SO2 dans le processus de production du fer et de l'acier..

Image

Méthode Calcaire-Gypse

Il s'agit de la technologie de désulfuration humide la plus largement utilisée et la plus mature..

La méthode calcaire-gypse est une méthode qui utilise une boue de chaux ou de calcaire dans la tour d'épuration pour absorber le S02 présent dans les gaz de combustion et produire du gypse.. Puisque la boue absorbante est recyclée, le taux d'utilisation de l'absorbant de désulfuration est élevé.

Ce système de désulfuration comprend principalement: système de préparation absorbant, système de gaz de combustion, système d'absorption du dioxyde de soufre, système de déshydratation et de stockage du gypse.

Le principe du procédé est d'absorber le S02 présent dans les fumées avec de la chaux ou du coulis calcaire., qui est divisé en deux étapes: absorption et oxydation. La première absorption génère du CaS03, puis CaS03 est oxydé en CaS04, c'est à dire. gypse.

Sa technologie est mature; le système est stable et fiable; c'est une réaction gaz-liquide, avec une vitesse de réaction rapide; haute efficacité de désulfuration; bas prix de l'agent de désulfuration; et une grande adaptabilité.

Méthode ammoniac-sulfate d’ammonium (Méthode à l'ammoniac)

La technologie de désulfuration de l'ammoniac est un processus qui utilise de l'ammoniac (NH3) comme absorbant pour éliminer le S02 des gaz de combustion. En raison du prix élevé de l'ammoniac, la méthode à l'ammoniac est nécessairement une méthode de récupération.

Le système de désulfuration de l'ammoniac comprend principalement: système de préparation et de stockage d'ammoniac, système de gaz de combustion, système d'absorption du dioxyde de soufre, système de séparation, de stockage et de transport du soufre et de l'ammonium.

Son principe de fonctionnement est que le liquide absorbant entre dans l'échangeur de chaleur pour se refroidir., puis à travers la pompe de circulation depuis la section d'absorption de la tour vers la tour de désulfuration, les fumées entrent dans la tour de désulfuration par la partie inférieure, et la réaction de l'ammoniac liquide avec le liquide absorbant pulvérisé, puis à travers le désembueur pour éliminer le brouillard dans la cheminée après l'échappement. Le liquide absorbant est recyclé jusqu'à une certaine concentration, et après oxydation forcée, le sulfate d'ammonium est produit comme sous-produit de la désulfuration.

Il présente les avantages d'une efficacité de désulfuration élevée et de bonnes perspectives d'utilisation des sous-produits..

Méthode à lit fluidisé circulant (CFB-FGD)

Désulfuration des gaz de combustion à lit fluidisé circulant (CFB-FGD) adopte généralement de la poudre de chaux sèche (CaO) ou de la chaux en poudre (Californie(OH)2) comme absorbeur, et de la poudre de chaux est ajoutée aux gaz de combustion dans une certaine proportion, de sorte que la poudre de chaux soit à l'état fluidisé dans les fumées, et réagit avec le SO2 pour former du sulfite de calcium.

Un système CFB-FGD typique pour la désulfuration des gaz de combustion frittés se compose d'un système d'alimentation en absorbant, tour de désulfuration, recyclage des matières, système d'eau de traitement, dépoussiéreur post-désulfuration et système de contrôle des instruments.

Méthode de séchage par pulvérisation (SDA)

La technologie de désulfuration des gaz de combustion par séchage par pulvérisation consiste en des gaz de combustion frittés après pré-dépoussiérage dans la tour de désulfuration, les gaz de combustion et les gouttelettes de boue de chaux atomisées dans la tour de désulfuration entrent entièrement en contact avec la réaction, le produit de la réaction est séché, dans la tour de désulfuration, terminez principalement la réaction chimique, pour atteindre l’objectif d’absorber le SO2.

En absorbant le SO2 et en séchant la poudre contenant les gaz de combustion dans le filtre à manches de progression de la tour de désulfuration pour la séparation gaz-solide, pour réaliser la collecte des cendres de désulfuration et l'exportation de la concentration de poussière pour répondre aux normes d'émission. Du charbon actif est ajouté au conduit d'entrée du dépoussiéreur pour éliminer davantage les autres substances nocives, et les fumées traitées par le dépoussiéreur sont rejetées à l'atmosphère par la cheminée.

Le système SDA peut également utiliser une partie des produits de désulfuration pour recycler le lisier afin d'améliorer le taux d'utilisation du désulfurateur..

Méthode à l'oxyde de magnésium

La méthode de désulfuration à l'oxyde de magnésium est l'oxyde de magnésium à travers le système de préparation de boue constitué d'un liquide sursaturé d'hydroxyde de magnésium, dans la tour d'absorption de désulfuration et contact complet des gaz de combustion de frittage, et frittage des gaz de combustion dans la réaction SO2 pour générer du sulfite de magnésium, la boue de sulfite de magnésium déchargée de la tour d'absorption peut être déshydratée et retraitée pour produire de l'acide sulfurique.

Le système comprend principalement 3 parties: préparation et livraison de la solution, refroidissement des fumées, désulfuration et traitement de l'eau liquide.

Méthode bi-alcaline

Le processus de désulfuration à double alcali est le gaz de combustion de la machine de frittage purifié par un dépoussiéreur, introduit dans la tour de désulfuration par le ventilateur à tirage induit, Gaz de combustion contenant du SO2 tangentiellement dans la tour, et spirale vers le haut sous l'effet de guidage de la plaque cyclone; gaz de combustion dans le cyclone et liquide de désulfuration contact par convection à contre-courant avec le liquide de désulfuration sur la plaque du cyclone atomisation du liquide de désulfuration sur la plaque du cyclone, la formation d'une bonne zone d'absorption atomisée, agent de désulfuration alcalin des gaz de combustion et du liquide de désulfuration dans la zone d'atomisation en contact complet et réaction pour compléter le processus de désulfuration et d'absorption des gaz de combustion et du liquide de désulfuration alcalin.

Après désulfuration, les fumées traversent la plaque de débuée disposée dans la partie supérieure de la tour, utilisant l'effet de rotation des gaz de combustion lui-même et l'effet de guidage de la plaque d'élimination du brouillard du cyclone pour produire une forte force centrifuge, les gouttelettes de liquide contenues dans les fumées sont projetées sur la paroi de la tour, afin d'obtenir une élimination du brouillard à haute efficacité, l'efficacité d'élimination du brouillard jusqu'à 99% ou plus, et les gaz de combustion désulfurés sont directement évacués dans la cheminée supérieure de la tour.

Les alcalis absorbants couramment utilisés sont le carbonate de sodium (Na2CO3), soude caustique (NaOH) et ainsi de suite. Son processus de fonctionnement est divisé en trois étapes: absorption, régénération et séparation solide-liquide.

Le système se compose principalement d'un système d'absorption de SO2, système de préparation de désulfuration, système de traitement des sous-produits de désulfuration, système d'alimentation en eau de désulfuration et de dépoussiérage et système de contrôle électrique.

Méthode NON

La technologie NID utilise de la chaux (CaO) ou chaux éteinte (Californie(OH)2) comme agent de désulfuration pour absorber le SO2 et d'autres gaz acides dans les gaz de combustion.

Les gaz de combustion à environ 130°C sont acheminés du carneau de sortie du ventilateur d'extraction principal de frittage vers le réacteur., où les changements physiques et les réactions chimiques s'effectuent rapidement, et le SO2 présent dans les gaz de combustion réagit avec l'agent de désulfuration pour former du CaSO3 et du CaSO4..

Après la réaction, les gaz de combustion transportent un grand nombre de particules solides séchées dans le dépoussiéreur, et séparé des fumées, grâce au système de recyclage des cendres, compléter l'agent de désulfuration, humidifier et mélanger à nouveau, et l'envoyer au réacteur.

Ce cycle plusieurs fois, pour atteindre l'objectif d'une désulfuration efficace et améliorer le taux d'utilisation de l'absorbant. Après désulfuration et dépoussiérage, les gaz de combustion propres sont supérieurs à 20 ℃ dans la température du point de rosée de la vapeur d'eau, sans chauffage, et est évacué dans la cheminée à travers le ventilateur sous pression.

Vanne Céramique utilisée pour les applications

Évacuation des fumées

En raison de la complexité des composants corrosifs du milieu des fumées, se trouve à l’intérieur de la surface d’étanchéité en contact avec les fumées la corrosion est grave, les gaz de combustion poussiéreux sont faciles à fabriquer le tartre de poussière de la vanne, l'épaississement du tartre de poussière entravera le mouvement de la vanne, l'élimination de ces dépôts de poussière est extrêmement peu pratique, prend du temps et est laborieux;

Si la vapeur d'eau dans la condensation du gaz se produit, la corrosivité du gaz résolu sera grandement améliorée. Surtout dans le rôle du HCl, etc., il est plus facile d'induire une corrosion intergranulaire de l'acier inoxydable austénitique, accélérer la rupture par corrosion du système de tuyauterie. Pipeline si la liaison de la poussière du catalyseur se produit, la liaison, la porosité de la formation du bloc est grande, sera adsorbé dans la résolution des composants corrosifs du gaz, ce qui entraîne une liaison au niveau du milieu corrosif de la surface des composants du pipeline pour améliorer l'accélération de la liaison au niveau de la corrosion de la surface métallique. en outre, la coexistence du SO2, Le SO3 et le NH3 augmentent également le risque de liaison des poussières de catalyseur et favorisent la corrosion des métaux..

Les matériaux ordinaires résistants à l'usure sont difficiles à répondre en même temps aux besoins de résistance à la corrosion., vous pouvez envisager des matériaux céramiques capables de résister à l’usure, corrosion et oxydation à haute température en même temps. Il peut efficacement éviter le problème d'une mauvaise étanchéité de la vanne due à la corrosion et à l'abrasion., et prolonge considérablement la durée de vie de la valve.

Citron vert / transport de boue de gypse

L'abrasion du lisier est principalement due à l'impact et à l'endommagement des particules solides (surtout silicaté) dans le coulis sur les matériaux abrasés. Les boues de désulfuration des gaz de combustion sont principalement constituées de calcaire (CaCO3) particules (contenant une petite quantité de SiO2) ou du gypse (CaSO4-2H2O) particules et eau. À des débits plus élevés, ces particules peuvent provoquer une grave abrasion ou érosion de la paroi interne du tuyau.

À la fois, la bouillie est faiblement acide, et également mélangé avec des ions chlorure, etc., ces substances auront une réaction chimique avec la paroi du tuyau métallique et provoqueront la corrosion du tuyau en acier, jusqu'à ce qu'il soit pourri, affectant la durée de vie du dispositif de désulfuration.

Cl- plus facile que l'adsorption de l'oxygène sur la surface métallique, et l'oxygène a été évincé, de sorte que la passivation de l'état métallique a été partiellement détruite et l'apparition d'une corrosion des pores, certains matériaux en acier inoxydable sont également difficiles à éviter. Corrosion en boue des tuyaux métalliques sous forme de: piqûre, corrosion caverneuse, corrosion sous contrainte, corrosion par fatigue, corrosion galvanique et ainsi de suite.

en outre, le tuyau à lisier pour écoulement diphasique. Le débit biphasé est caractérisé par le fait que le débit doit être contrôlé dans la plage appropriée. Un débit élevé est sujet à l'usure et augmente considérablement la résistance du pipeline, alors que le débit est faible, cela produira des dépôts, rétrécissement de la surface de circulation du pipeline, jusqu'à ce qu'il soit bloqué.

-400x231.jpg)