يمكن لصناعة الصلب أيضًا استخدام الصمامات الخزفية

مؤلف—مهندس فوفالف

إزالة الغبار لصناعة الصلب

في الوقت الحاضر هناك أنواع كثيرة من عملية إزالة الغبار, شكل نظام إزالة الغبار الصلب متنوع أيضًا, بسبب شكل مختلف, مرافق نظام إزالة الغبار والتكوين ليست هي نفسها, لكن تدفق العملية الأساسية لم يتغير, بما في ذلك جزء جمع غاز المداخن, جزء تبريد غاز المداخن, جزء استعادة الحرارة المفقودة, جزء تنقية غاز المداخن, إعادة تدوير الغاز وجزء تفريغ الغاز, جزء معالجة مياه الصرف الصحي, وجزء استعادة الغبار.

عملية إزالة الغبار

هناك ثلاث طرق لفصل الغاز عن الغبار الموجود في غاز المداخن, وهي رطبة, جافة وشبه جافة.

قانون إزالة الغبار

يتم استخدام الماء أو بخار الماء لامتصاص الغبار الموجود في غاز المداخن في الماء أولاً, بحيث يتم فصل الغبار والغاز, وبعد ذلك سيتم فصله عن الغبار والماء بطرق مختلفة لنزح المياه, يمكن إعادة تدوير المياه, ويمكن أيضًا إعادة تدوير الغبار. تشمل معدات العمليات شائعة الاستخدام جهاز التنفس الصناعي, برج الرش, برج الغسيل, نزح المياه, مزيل ضباب الشاشة وما إلى ذلك.

إزالة الغبار الجاف

إزالة الغبار الخشن هي استخدام بخار الماء لإزالة الغبار, ولكن بعد إزالة الغبار يتبخر كل بخار الماء, أو استخدام الجاذبية, إزالة الغبار بالقصور الذاتي, الغبار المنفصل هو حالة جافة; وإزالة الغبار الناعم هي استخدام ترشيح الأكياس, الكهرباء الساكنة وغيرها من الطرق لفصل الغبار الموجود في غاز المداخن عن الغاز, النظام بأكمله يفصل الغبار الجاف.

إزالة الغبار شبه الجاف

إنه نوع خاص من معدات إزالة الغبار, إزالة الغبار الخشن بالطريقة الجافة, إزالة الغبار الناعم بالطريقة الرطبة, يحتوي الغبار المنفصل على غبار جاف وطين, المعروف أيضا باسم الطريقة الجافة والرطبة.

في الوقت الحالي, هناك أنواع كثيرة من عملية إزالة الغبار, كما أن شكل نظام إزالة الغبار في مصنع الصلب متنوع أيضًا, بسبب الأشكال المختلفة, مرافق نظام إزالة الغبار والتكوين ليست هي نفسها, لكن تدفق العملية الأساسية لم يتغير, بما في ذلك جزء جمع غاز المداخن, جزء تبريد غاز المداخن, the waste heat recovery part, جزء تنقية غاز المداخن, إعادة تدوير الغاز وجزء تفريغ الغاز, جزء معالجة مياه الصرف الصحي, وجزء استعادة الغبار.

Nature of flue gas

The gas formed by metallurgical or combustion processes contains a certain amount of moisture and other components, commonly known as flue gas.

Flue gas properties can be discussed in the following aspects:

Large temperature fluctuations

The flue gas temperature at the exhaust pipe entering the furnace is generally 800~1000℃, the flue gas temperature out of the water-cooled flue is designed to be 450~600℃, the flue gas temperature out of the forced blowing cooler (or natural air cooler) is controlled to be 250~400℃, and the outlet temperature must be controlled to be 200~280℃ when using the evaporative cooling tower emergency cooling device.

Complex composition

بسبب عملية صناعة الصلب بالفرن الكهربائي والمواد الخام المختلفة المستخدمة, مما يؤدي إلى تغييرات في تكوين السخام, بالإضافة إلى أكاسيد الحديد الرئيسية, هناك بعض أكاسيد المعادن الأخرى, جزيئات الكربون وما إلى ذلك. في مرشح الحقيبة, إذا اجتمعت هذه الأتربة مع تكاثف الغاز الرطب, فقد يؤدي ذلك إلى انسداد وسائط التصفية, ليس من السهل إزالة الغبار, ومقاومة المعدات أكبر.

جزيئات الغبار الدقيقة

جزيئات الغبار الناتجة عن عملية الصهر ذات درجة الحرارة العالية تكون جيدة, ومعظم متوسط حجم الجسيمات أقل من 10 ميكرومتر, وهو أيضًا سبب مهم لزيادة مقاومة بعض المعدات بعد فترة من الاستخدام.

يختلف تركيز الغبار بشكل كبير

يعد محتوى الغبار في غاز المداخن أحد العوامل المهمة لاختيار مجمع الغبار من النوع الكيسي والنظر في معدات جمع الغبار ومعالجته. عمومًا, تركيز الغبار (الحالة القياسية) من الدخان المنطلق خارج غطاء الفرن هو 1.30 ~ 1.50 جم / م 3, وتركيز الغبار في الدخان المنبعث داخل الفرن هو 15~20 جم/م3, والذي يرتبط بجودة المواد الخام, عملية الصهر, وتصميم نظام إزالة الغبار لصناعة الصلب. عندما تكون نوعية المواد الخام سيئة, تركيز السخام الناتج عن صناعة الصلب بالأفران الكهربائية كبير.

نقطة الندى

عندما تنخفض درجة حرارة غاز المداخن بشكل مستمر إلى قيمة معينة, سوف يتكثف جزء من بخار الماء الموجود في غاز المداخن إلى قطرات ماء, أي., تحدث ظاهرة الندى, ودرجة الحرارة وقت الندى تصبح نقطة الندى. تسمى نقطة الندى المتكونة في غاز المداخن بسبب الغاز الحمضي بنقطة الندى الحمضية. إن توليد نقطة الندى الحمضية لا يؤدي فقط إلى خلق مشكلة لتأثير إزالة الغبار, ولكنه يسرع أيضًا من تآكل المعدات والمواد.

طريقة عادم الدخان

يمكن تقسيم عادم الدخان بشكل أساسي إلى طريقتين لعادم الدخان داخل الفرن وخارج الفرن, يُطلق عليه عادةً عادم الدخان الأساسي وعادم الدخان الثانوي.

عادم الفرن

يلتقط عادم الفرن بشكل أساسي صهر غاز المداخن ذو درجة الحرارة العالية الذي يتم تفريغه, يشيع استخدامها في عادم الفرن: عادم الفرن المباشر, مستوى عادم الفرن من النوع المفتوح وثني عادم الفرن من النوع المفتوح وأشكال أخرى.

عادم الفرن

يتم التقاط غاز المداخن الأساسي أثناء الذوبان بواسطة جهاز عادم الفرن, ولكنها لا تستطيع التقاط غاز المداخن الثانوي عند الشحن, تفريغ الصلب, وخلط الحديد المنصهر, إلخ. يكون غاز المداخن الثانوي مفاجئًا ويتم تفريغه بطريقة غير منظمة, لذلك يمكن الاعتماد فقط على جهاز العادم الموجود خارج الفرن لالتقاطه, وتشمل أجهزة العادم شائعة الاستخدام خارج الفرن عادم غطاء السقف وعادم غطاء المحرك المحكم وأشكال أخرى.

دخان العادم من محطة نزع فوسفور الحديد

الحديد المنصهر في الفرن العالي من محطة صب الحديد المنصهر بعد خلط وإزالة السيليكون, في محطة نزع فسفور الحديد المنصهر لنفخ وخبث الحديد المنصهر, blowing and slagging on the top of the respectively set up a fixed extractor hood, the temperature is usually in the range of 250 ~ 550 درجه مئوية.

Ash Discharge Device

The gas purified by the dust removal system is discharged from the chimney, while the dust collected by the dust removal equipment is stored and transported by the ash conveying and discharging device, which is usually divided into mechanical conveying and pneumatic conveying. The dust conveying and discharging device mainly consists of: dust conveying device, dust discharging device and dust storage bin and other equipment.

Pneumatic conveying

Pneumatic conveying is a kind of conveying device to convey dust with the gas flowing in the pipeline as the carrier. يحتوي جهاز نقل الغبار الهوائي الشائع الاستخدام على نوعين من نوع استنشاق الضغط المنخفض ونوع إرسال الضغط المنخفض.

نقل هوائي من نوع استنشاق الضغط المنخفض

يتم ترتيب مروحة الضغط العالي خلف فاصل نظام النقل, يتطلب التصميم أن يكون النظام محكمًا دون تسرب الهواء, وفي الوقت نفسه يتطلب ألا تكون رطوبة غاز الغبار المراد نقله كبيرة جدًا لضمان عدم انسداد النظام.

نقل هوائي منخفض الضغط

نظام النقل يعمل تحت ضغط إيجابي, من أجل منع تسرب خط الأنابيب الناجم عن التلوث الثانوي للغبار, نفس متطلبات النظام محكم دون تسرب الهواء, ويتطلب مصدرًا كافيًا وضغطًا لإمدادات الغاز.

Pneumatic conveying equipment and main fittings

It consists of feeding device, conveying device, separator, pumping and supplying equipment and ash unloading valve class.

Feeding device

The feeding device is set under the dust hopper of the dust removal equipment and the front end of the conveying pipeline, and the dust to be conveyed is continuously and evenly fed into the conveying pipeline.

Conveying pipe

Conveying pipe includes straight pipe and bend pipe, according to the nature of dust for the design of the system and the selection of pipe materials. Bend pipe is the most wearable and dust-accumulating pipe in pneumatic conveying device.

Separator

The purpose of separator in the conveying system is to separate the gas and dust, which also belongs to the category of dust collector.

Pumping and supplying equipment

The conveying power of the pneumatic conveying system comes from the pumping and supplying equipment, low-pressure inhalation type and low-pressure pressure feeding type generally adopts high-pressure centrifugal machine or Roots blower.

Ash unloading valve

For inhalation system, in order to ensure the tightness of the unloading port, the ash discharge valve is set in the separator;

For the pressure-fed system, in order to make the separator unloading dust is not generated by the secondary dust, in the unloading port out of the set of ash unloading valve.

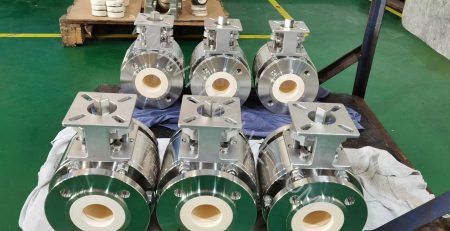

Application of ceramic valve

The system of the ash conveyor system in the ash conveyor valve due to frequent action, often under pressure to open and close, to withstand the rapid scouring of dust, ظروف العمل قاسية بشكل استثنائي, غالبًا ما يتم استخدام موضع الصمام للإغلاق في مكانه, مغلقة ليست ضيقة, لوحة صمام صمام صمام صمام التآكل بسرعة, استخدام الحياة القصيرة وقضايا أخرى.

لمثل هذه ظروف العمل لإزالة الغبار ونقل الرماد, مزايا الصمامات السيراميكية هي:

ختم محكم وموثوق, في حالة التآكل الطفيف على سطح الختم، لا يزال من الممكن إغلاقه بإحكام, لمنع المزيد من تفاقم التآكل;

تراكم الغبار في جسم الصمام له تأثير ضئيل على إغلاق الصمام;

مادة الختم صلبة بما فيه الكفاية ومقاومة للتآكل;

قدرة تدفق الصمام جيدة, وينبغي أن تكون كفاءة نقل الرماد عالية.

صورة

إزالة الكبريت من الملبد

في الصين, إزالة الكبريت من غاز المداخن (مجموعة التركيز) in the iron and steel industry has become the focus of SO2 emission control after flue gas desulfurization of thermal power generating units.

According to whether water is added to the desulfurization process and the dry and wet form of the desulfurization product, it can be divided into three categories of desulfurization processes: wet, semi-dry and dry, and the main processes that have been applied are limestone-gypsum method, ammonia-ammonium sulfate method, circulating fluidized bed method, rotary spray drying method, magnesium oxide method, double alkali method and more than ten kinds.

Sinter flue gas desulfurization

Sintering flue gas is the dusty exhaust gas produced during the high temperature sintering process after the mixture is ignited.

يختلف تركيز ثاني أكسيد الكبريت في غاز المداخن الناتج أثناء إنتاج آلة التلبيد بشكل كبير, وتركيز ثاني أكسيد الكبريت في غاز المداخن الرأسي والذيل منخفض ومرتفع في المنتصف. ستعمل أكاسيد الحديد الموجودة في المادة الملبدة كمحفز لتحفيز أكسدة جزء من ثاني أكسيد الكبريت إلى ثاني أكسيد الكبريت.

يتم نقل جزء من الكبريت العضوي الموجود في مسحوق الخام إلى الطور الغازي على شكل كبريت مونومر ويتأكسد, بسبب وجود عدم تجانس في درجات الحرارة في عملية التلبيد, يحتوي غاز المداخن أيضًا على H2S وCaS.

فضلا عن ذلك, سوف تولد الكلوريدات الموجودة في الخليط أيضًا كلوريدات متطايرة في غاز المداخن أثناء عملية التلبيد. The characteristics of the sintered flue gas determine the characteristics and difficulties of the desulfurization of the sintered flue gas, and it is not possible to directly copy the desulfurization technology of the power plant.

Desulfurization process

Iron and steel production SO2 emissions mainly come from sintering, coking and power production:

Sulfur in the raw ore and fuel coal of the sintering process is oxidized into SO2, which exists in the sintering flue gas;

Sulfur in coking coal in the coking process generates H2S, which exists in the coke oven gas, which generates SO2 after combustion;

Sulfur in power production fuel coal combustion directly generates SO2.

The SO2 emitted from the sintering process accounts for more than 60% of the total emissions from iron and steel production, and is the main source of SO2 emissions in the iron and steel production process.

صورة

Limestone-Gypsum Method

It is the most widely used and mature wet desulfurization technology.

Limestone-gypsum method is a method that uses slurry of lime or limestone in the scrubber tower to absorb S02 in the flue gas and by-produce gypsum. Since the absorbing slurry is recycled, the utilization rate of desulfurization absorbent is high.

This desulfurization system mainly includes: absorbent preparation system, flue gas system, sulfur dioxide absorption system, gypsum dehydration and storage system.

The process principle is to absorb S02 in the flue gas with lime or limestone slurry, which is divided into two stages: absorption and oxidation. First absorption generates CaS03, and then CaS03 is oxidized into CaS04, i.e. gypsum.

Its technology is mature; the system is stable and reliable; it is a gas-liquid reaction, with fast reaction speed; high efficiency of desulfurization; low price of desulfurization agent; and wide adaptability.

Ammonia-Ammonium Sulfate Method (Ammonia Method)

Ammonia desulfurization technology is a process that uses ammonia (NH3) as an absorbent to remove S02 from the flue gas. Because of the high price of ammonia, the ammonia method is necessarily a recovery method.

The ammonia desulfurization system mainly includes: ammonia preparation and storage system, flue gas system, sulfur dioxide absorption system, ammonium sulfur separation and storage and transportation system.

Its working principle is that the absorbing liquid enters the heat exchanger for cooling, and then through the circulating pump from the absorption section of the tower into the desulfurization tower, the flue gas enters the desulfurization tower from the lower part, and the liquid ammonia reaction with the absorbing liquid sprayed out, and then through the demister to remove the fog into the chimney after the exhaust. The absorbing liquid is recycled to a certain concentration, and after forced oxidation, ammonium sulfate is produced as a by-product of desulfurization.

It has the advantages of high desulfurization efficiency and good prospect of by-product utilization.

Circulating Fluidized Bed Method (CFB-FGD)

Circulating Fluidized Bed Flue Gas Desulphurization (CFB-FGD) generally adopts dry lime powder (CaO) or lime powder (Ca(OH)2) as the absorber, and lime powder is added into the flue gas in a certain proportion, so that the lime powder is in the fluidized state in the flue gas, and reacts with SO2 to form calcium sulfite.

A typical CFB-FGD system for sintered flue gas desulphurization consists of absorbent supply system, desulphurization tower, material recirculation, process water system, post desulphurization dust collector and instrumentation control system.

Spray drying method (SDA)

Spray drying flue gas desulphurization technology is sintered flue gas after pre-dusting into the desulphurization tower, the flue gas and the atomized lime slurry droplets in the desulphurization tower to fully contact the reaction, the reaction product is dried, in the desulphurization tower mainly complete the chemical reaction, to achieve the purpose of absorbing SO2.

By absorbing SO2 and drying the flue gas containing powder in the desulfurization tower progress bag filter for gas-solid separation, to achieve the collection of desulfurization ash and the export of dust concentration to meet the emission standards. Activated carbon is added to the inlet flue of the dust collector to further remove other harmful substances, and the flue gas treated by the dust collector is discharged into the atmosphere by the chimney.

The SDA system can also use part of the desulfurization products to recycle slurry to improve the utilization rate of the desulfurizer.

Magnesium oxide method

Magnesium oxide method of desulfurization is the magnesium oxide through the slurry preparation system made of magnesium hydroxide supersaturated liquid, in the desulfurization absorption tower and sintering flue gas full contact, and sintering flue gas in the SO2 reaction to generate magnesium sulfite, magnesium sulfite slurry discharged from the absorption tower can be dewatered and reprocessed to produce sulfuric acid.

The system mainly includes 3 parts: solution preparation and delivery, flue gas cooling, desulfurization and liquid water treatment.

Bi-alkali method

Dual-alkali desulfurization process is the sintering machine flue gas purified by dust collector, introduced into the desulfurization tower by the induced draft fan, SO2-containing flue gas tangentially into the tower, and spiral upward under the guiding effect of cyclone plate; flue gas in the cyclone and desulfurization liquid counter-current convection contact with the desulfurization liquid on the cyclone plate atomization of desulfurization liquid on the cyclone plate, the formation of a good atomized absorption area, flue gas and desulfurization liquid alkaline desulfurization agent in the atomization zone in the full contact and reaction to complete the The flue gas and the alkaline desulfurization agent in the desulfurization liquid fully contact and react in the atomized area to complete the desulfurization and absorption process.

After desulfurization, the flue gas passes through the mist elimination plate arranged in the upper part of the tower, using the rotating effect of the flue gas itself and the guiding effect of the cyclone mist elimination plate to produce a strong centrifugal force, the liquid droplets in the flue gas are thrown to the wall of the tower, so as to achieve high efficiency mist elimination, the mist elimination efficiency of up to 99% or more, and the desulfurized flue gas is directly discharged into the top chimney of the tower.

Absorbent commonly used alkali are soda ash (Na2CO3), caustic soda (NaOH) وهلم جرا. Its operation process is divided into three stages: absorption, regeneration and solid-liquid separation.

The system mainly consists of SO2 absorption system, desulfurizer preparation system, desulfurization by-product treatment system, desulfurization and dust removal water supply system and electrical control system.

NID Method

NID technology utilizes lime (CaO) or slaked lime (Ca(OH)2) as the desulfurization agent to absorb SO2 and other acid gases in the flue gas.

The flue gas at about 130°C is led from the exit flue of the sintering main extractor fan into the reactor, where physical changes and chemical reactions are rapidly completed, and SO2 in the flue gas reacts with the desulfurization agent to form CaSO3 and CaSO4.

After the reaction, the flue gas carries a large number of dried solid particles into the dust collector, and separated from the flue gas, through the ash recycling system, supplementing the desulfurization agent, humidifying and mixing it again, and sending it to the reactor.

This cycle for many times, to achieve the purpose of efficient desulfurization and improve the utilization rate of absorbent. After desulfurization and dust removal, the clean flue gas is above 20℃ in the dew point temperature of water vapor, without heating, and is discharged into the chimney through the pressurized fan.

Ceramic Valve used to the applications

Flue gas discharge

Due to the complexity of the corrosive components of the flue gas medium, can be found inside the sealing surface in contact with the flue gas corrosion is serious, dusty flue gas is easy to make the valve dust scale, thickening of the dust scale will impede the valve movement, to remove these dust scale operation is extremely inconvenient, time-consuming and laborious;

If the water vapor in the gas condensation occurs, the corrosiveness of the resolved gas will be greatly enhanced. Especially in the role of HCl, إلخ., it is easier to induce intergranular corrosion of austenitic stainless steel, accelerating the corrosion failure of the piping system. Pipeline if the catalyst dust bonding occurs, bonding the formation of the block porosity is large, will be adsorbed in the resolution of corrosive components of the gas, resulting in bonding at the pipeline components surface corrosive medium to enhance the acceleration of bonding at the corrosion of the metal surface. فضلا عن ذلك, the coexistence of SO2, SO3 and NH3 also increases the risk of catalyst dust bonding and promoting metal corrosion.

Ordinary wear-resistant materials are difficult to meet the needs of corrosion resistance at the same time, you can consider ceramic materials that can withstand wear, corrosion and high-temperature oxidation at the same time. It can effectively avoid the problem of poor sealing of the valve due to corrosion and abrasion, and greatly extend the service life of the valve.

Lime / gypsum slurry transportation

The abrasion of slurry is mainly due to the impact and damage of solid particles (especially silicate) in the slurry on the abraded materials. Flue gas desulfurization slurry media mainly consists of limestone (CaCO3) جزيئات (containing a small amount of SiO2) or gypsum (CaSO4-2H2O) particles and water. At higher flow rates, these particles can cause severe abrasion or erosion to the inner wall of the pipe.

في نفس الوقت, the slurry is weakly acidic, and also mixed with some chloride ions, إلخ., these substances will have a chemical reaction with the metal pipe wall and make the steel pipe corrosion, until rotten through, affecting the service life of the desulfurization device.

Cl- easier than oxygen adsorption on the metal surface, and the oxygen crowded out, so that the passivation of the metal state has been partially destroyed and the occurrence of pore corrosion, some stainless steel materials are also difficult to avoid. Slurry corrosion of metal pipes in the form of: pitting, crevice corrosion, stress corrosion, fatigue corrosion, galvanic corrosion and so on.

فضلا عن ذلك, the slurry pipe for two-phase flow. Two phase flow is characterized by the flow rate must be controlled within the appropriate range. High flow rate is prone to wear and tear and greatly increase the resistance of the pipeline, while the flow rate is low will produce deposits, narrowing the circulation surface of the pipeline, until blocked.